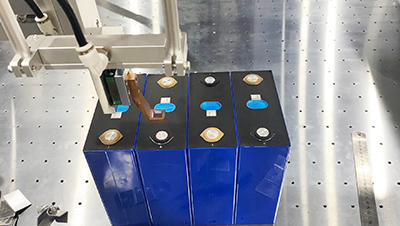

Введение в методы и процессы сварки литий-ионных аккумуляторов.

February 27 , 2024Введение в методы и процессы сварки литий-ионных аккумуляторов.

Сварочный аппарат с волоконным лазером использует для работы превосходную направленность и высокую плотность мощности лазерного луча. Лазерный луч фокусируется на небольшой площади через оптическую систему, образуя высококонцентрированный источник тепла в зоне сварки за очень короткое время. области, так что свариваемый объект плавится и образует прочную точку сварки и сварочный шов.

2. Тип лазерной сварки

Теплопроводная сварка и сварка с глубоким проплавлением

Плотность мощности лазера составляет 105~106 Вт/м2² для лазерной теплопроводной сварки, а плотность мощности лазера составляет 105~106 Вт/ м2² для лазерной сварки с глубоким проплавлением.

Проварная и шовная сварка

Сварка с проплавлением, соединительную деталь не нужно пробивать, обработка относительно проста. Для сварки с проплавлением требуется более мощный лазерный сварочный аппарат. Глубина проплавления при проварной сварке ниже, чем у шовной, и ее надежность относительно низкая.

По сравнению со сваркой с проплавлением, для шовной сварки требуется лазерный сварочный аппарат меньшей мощности. Глубина проплавления шовной сварки выше, чем у сварки с проплавлением, и ее надежность относительно хорошая. Однако соединительную деталь необходимо перфорировать, что сравнительно сложно обработать.

Импульсная сварка и непрерывная сварка

1) Сварка в импульсном режиме

Во время лазерной сварки следует выбирать соответствующие формы сварочных сигналов. Обычно используемые формы импульсных сигналов включают прямоугольные волны, пиковые волны, двухпиковые волны и т. д. Отражательная способность поверхности алюминиевого сплава для света слишком высока. Когда лазерный луч высокой интенсивности попадает на поверхность материала, 60-98% лазерной энергии поверхности металла теряется из-за отражения, а отражательная способность меняется в зависимости от температуры поверхности. Обычно при сварке алюминиевых сплавов лучше всего выбирать заостренные и двувершинные волны. Ширина импульса замедляющей части сварочного сигнала такого типа больше, что может эффективно уменьшить появление пор и трещин.

Образцы импульсной лазерной сварки

Из-за высокой отражательной способности алюминиевого сплава по отношению к лазеру, чтобы предотвратить вертикальное падение лазерного луча, вызывающее вертикальное отражение и повреждение фокусирующего зеркала лазера, сварочная головка обычно отклоняется на определенный угол во время процесса сварки. Диаметр паяного соединения и диаметр эффективной поверхности соединения увеличиваются с увеличением угла наклона лазера. Когда угол наклона лазера составляет 40°, достигается наибольшая паяное соединение и эффективная поверхность соединения. Проникновение сварочного пятна и эффективное проникновение уменьшаются с увеличением угла наклона лазера. Когда оно превышает 60, эффективное проваривание падает до нуля. Следовательно, наклоняя сварное соединение на определенный угол, можно соответствующим образом увеличить глубину и ширину провара.

Кроме того, во время сварки, когда сварной шов является границей, необходимо сварить 65% частичной крышки пятна лазерной сварки и 35% корпуса, что может эффективно снизить взрывы, вызванные проблемами с закрытием крышки.

2) Сварка в непрерывном режиме

Поскольку процесс нагрева при непрерывной лазерной сварке не похож на внезапное охлаждение и нагрев импульсных машин, тенденция к образованию трещин во время сварки не очень очевидна. Для улучшения качества сварного шва применяется непрерывная лазерная сварка. Поверхность сварного шва гладкая и однородная, без брызг, дефектов и дефектов внутри шва. Трещин не обнаружено. При сварке алюминиевых сплавов преимущества непрерывного лазера очевидны. По сравнению с традиционными методами сварки эффективность производства высока и не требуется засыпка проволоки. По сравнению с импульсной лазерной сваркой она позволяет устранить дефекты, возникающие после сварки, такие как трещины, пористость, брызги и т. д., обеспечить хорошие механические свойства алюминиевого сплава после сварки; после сварки не будет вмятин, а количество шлифовки и полировки после сварки уменьшается, что экономит производственные затраты. Однако, поскольку пятно непрерывного лазера относительно мало, точность сборки заготовки не является более высокой.

3. Преимущества лазерной сварки

4. Трудности в процессе лазерной сварки.

5. Факторы, влияющие на качество сварки.

Лазерная сварка в настоящее время является важным методом, рекомендуемым для высококачественной аккумуляторной сварки. Лазерная сварка — это процесс, при котором высокоэнергетический лазерный луч облучает заготовку, вызывая резкое повышение рабочей температуры, расплавление заготовки и повторное соединение с образованием постоянного соединения. Прочность на сдвиг и сопротивление разрыву при лазерной сварке относительно хорошие. Типичными критериями оценки качества сварки являются проводимость, прочность, воздухонепроницаемость, усталость металла и коррозионная стойкость аккумуляторной сварки.

На качество лазерной сварки влияет множество факторов. Некоторые из них чрезвычайно изменчивы и обладают значительной нестабильностью. Как правильно устанавливать и контролировать эти параметры, чтобы они контролировались в соответствующем диапазоне при высокоскоростной и непрерывной лазерной сварке для обеспечения качества сварки. Надежность и стабильность формирования сварочного шва являются важными вопросами, связанными с практичностью и индустриализацией технологии лазерной сварки. Важные факторы, влияющие на качество лазерной сварки, делятся на три аспекта: сварочное оборудование, состояние заготовки и параметры процесса.

Acey new Energy является профессиональным поставщиком, специализирующимся на машинах для сборки литиевых аккумуляторов, таких как машины для оценки емкости аккумуляторов, машины для наклеивания бумаги на аккумуляторы, машины для сортировки аккумуляторов, тестер BMS, аппараты для точечной сварки аккумуляторов, лазерные сварочные аппараты, ультразвуковые машины для склеивания проводов , аккумуляторы. комплексный тестер, тестер заряда и разряда аккумуляторной батареи и т. д., и мы предоставляем универсальное решение для линии сборки аккумуляторных батарей. Если вы заинтересованы, пожалуйста, свяжитесь с нами.