ą¤čĆąĖą╝ąĄąĮąĄąĮąĖąĄ ą╗ą░ąĘąĄčĆąĮąŠą╣ čüą▓ą░čĆą║ąĖ ąĮą░ čüą▒ąŠčĆąŠčćąĮčŗčģ ą╗ąĖąĮąĖčÅčģ ą░ą║ą║čāą╝čāą╗čÅč鹊čĆąĮčŗčģ ą▒ą░čéą░čĆąĄą╣.

ąĪą▓ą░čĆą║ą░ čÅą▓ą╗čÅąĄčéčüčÅ ą▓ą░ąČąĮąĄą╣čłąĖą╝ ą┐čĆąŠąĖąĘą▓ąŠą┤čüčéą▓ąĄąĮąĮčŗą╝ ą┐čĆąŠčåąĄčüčüąŠą╝, ąĮą░čćąĖąĮą░čÅ ąŠčé ąĖąĘą│ąŠč鹊ą▓ą╗ąĄąĮąĖčÅ čŹą╗ąĄą╝ąĄąĮč鹊ą▓ ą░ą║ą║čāą╝čāą╗čÅč鹊čĆąĮčŗčģ ą▒ą░čéą░čĆąĄą╣ ąĖ ąĘą░ą║ą░ąĮčćąĖą▓ą░čÅ čüą▒ąŠčĆą║ąŠą╣ ą▒ą░čéą░čĆąĄą╣ąĮčŗčģ ą▒ą╗ąŠą║ąŠą▓. ą¤čĆąŠą▓ąŠą┤ąĖą╝ąŠčüčéčī, ą┐čĆąŠčćąĮąŠčüčéčī, ą│ąĄčĆą╝ąĄčéąĖčćąĮąŠčüčéčī, čāčüčéą░ą╗ąŠčüčéčī ą╝ąĄčéą░ą╗ą╗ą░ ąĖ ą║ąŠčĆčĆąŠąĘąĖąŠąĮąĮą░čÅ čüč鹊ą╣ą║ąŠčüčéčī ą╗ąĖčéąĖąĄą▓čŗčģ ą▒ą░čéą░čĆąĄą╣ čÅą▓ą╗čÅčÄčéčüčÅ čéąĖą┐ąĖčćąĮčŗą╝ąĖ ą║čĆąĖč鹥čĆąĖčÅą╝ąĖ ąŠčåąĄąĮą║ąĖ ą║ą░č湥čüčéą▓ą░ čüą▓ą░čĆą║ąĖ ą▒ą░čéą░čĆąĄą╣. ąÆčŗą▒ąŠčĆ ą╝ąĄč鹊ą┤ąŠą▓ ąĖ ą┐čĆąŠčåąĄčüčüąŠą▓ čüą▓ą░čĆą║ąĖ ąĮą░ą┐čĆčÅą╝čāčÄ ą▓ą╗ąĖčÅąĄčé ąĮą░ čüč鹊ąĖą╝ąŠčüčéčī, ą║ą░č湥čüčéą▓ąŠ, ą▒ąĄąĘąŠą┐ą░čüąĮąŠčüčéčī ąĖ čüčéą░ą▒ąĖą╗čīąĮąŠčüčéčī ą▒ą░čéą░čĆąĄą╣.

ąĪčĆąĄą┤ąĖ čĆą░ąĘą╗ąĖčćąĮčŗčģ ą╝ąĄč鹊ą┤ąŠą▓ čüą▓ą░čĆą║ąĖ ą╗ą░ąĘąĄčĆąĮą░čÅ čüą▓ą░čĆą║ą░ ą▓čŗą┤ąĄą╗čÅąĄčéčüčÅ čüą╗ąĄą┤čāčÄčēąĖą╝ąĖ ą┐čĆąĄąĖą╝čāčēąĄčüčéą▓ą░ą╝ąĖ: ą▓ąŠ-ą┐ąĄčĆą▓čŗčģ, ą╗ą░ąĘąĄčĆąĮą░čÅ čüą▓ą░čĆą║ą░ ąŠą▒ą╗ą░ą┤ą░ąĄčé ą▓čŗčüąŠą║ąŠą╣ ą┐ą╗ąŠčéąĮąŠčüčéčīčÄ čŹąĮąĄčĆą│ąĖąĖ, ą╝ą░ą╗ąŠą╣ ą┤ąĄč乊čĆą╝ą░čåąĖąĄą╣ ą┐čĆąĖ čüą▓ą░čĆą║ąĄ ąĖ ąĮąĄą▒ąŠą╗čīčłąŠą╣ ąĘąŠąĮąŠą╣ č鹥čĆą╝ąĖč湥čüą║ąŠą│ąŠ ą▓ąŠąĘą┤ąĄą╣čüčéą▓ąĖčÅ, čćč鹊 ą┐ąŠąĘą▓ąŠą╗čÅąĄčé čŹčäč乥ą║čéąĖą▓ąĮąŠ ą┐ąŠą▓čŗčüąĖčéčī č鹊čćąĮąŠčüčéčī ą┤ąĄčéą░ą╗ąĄą╣, ąŠą▒ąĄčüą┐ąĄčćąĖą▓ą░čÅ ą│ą╗ą░ą┤ą║ąĖąĄ, ą▒ąĄąĘ ą┐čĆąĖą╝ąĄčüąĄą╣, ąŠą┤ąĮąŠčĆąŠą┤ąĮčŗąĄ ąĖ ą┐ą╗ąŠčéąĮčŗąĄ čüą▓ą░čĆąĮčŗąĄ čłą▓čŗ ą▒ąĄąĘ ąĮąĄąŠą▒čģąŠą┤ąĖą╝ąŠčüčéąĖ ą┤ąŠą┐ąŠą╗ąĮąĖč鹥ą╗čīąĮąŠą╣ čłą╗ąĖč乊ą▓ą║ąĖ.

ąÆąŠ-ą▓č鹊čĆčŗčģ, ą╗ą░ąĘąĄčĆąĮą░čÅ čüą▓ą░čĆą║ą░ ąŠą▒ąĄčüą┐ąĄčćąĖą▓ą░ąĄčé č鹊čćąĮąŠąĄ čāą┐čĆą░ą▓ą╗ąĄąĮąĖąĄ, čü ą╝ą░ą╗ąŠą╣ č乊ą║čāčüąĮąŠą╣ č鹊čćą║ąŠą╣ ąĖ ą▓čŗčüąŠą║ąŠč鹊čćąĮčŗą╝ ą┐ąŠąĘąĖčåąĖąŠąĮąĖčĆąŠą▓ą░ąĮąĖąĄą╝. ąÆ čüąŠč湥čéą░ąĮąĖąĖ čü čĆąŠą▒ąŠčéąĖąĘąĖčĆąŠą▓ą░ąĮąĮčŗą╝ąĖ ą╝ą░ąĮąĖą┐čāą╗čÅč鹊čĆą░ą╝ąĖ ąŠąĮą░ ą╗ąĄą│ą║ąŠ ą░ą▓č鹊ą╝ą░čéąĖąĘąĖčĆčāąĄčéčüčÅ, ą┐ąŠą▓čŗčłą░čÅ čŹčäč乥ą║čéąĖą▓ąĮąŠčüčéčī čüą▓ą░čĆą║ąĖ, čüąŠą║čĆą░čēą░čÅ ą▓čĆąĄą╝čÅ čĆą░ą▒ąŠčéčŗ ąĖ čüąĮąĖąČą░čÅ ąĘą░čéčĆą░čéčŗ. ąÜčĆąŠą╝ąĄ č鹊ą│ąŠ, ą┐čĆąĖ ą╗ą░ąĘąĄčĆąĮąŠą╣ čüą▓ą░čĆą║ąĄ č鹊ąĮą║ąĖčģ ą┐ą╗ą░čüčéąĖąĮ ąĖą╗ąĖ ą┐čĆąŠą▓ąŠą╗ąŠą║ąĖ ą╝ą░ą╗ąŠą│ąŠ ą┤ąĖą░ą╝ąĄčéčĆą░ ąŠąĮą░ ą╝ąĄąĮąĄąĄ ą┐ąŠą┤ą▓ąĄčƹȹĄąĮą░ ą┐čĆąŠą▒ą╗ąĄą╝ąĄ ą┐ąŠą▓č鹊čĆąĮąŠą│ąŠ čĆą░čüą┐ą╗ą░ą▓ą╗ąĄąĮąĖčÅ, č湥ą╝ ą┤čāą│ąŠą▓ą░čÅ čüą▓ą░čĆą║ą░.

ąÜ ąŠčüąĮąŠą▓ąĮčŗą╝ ą╝ąĄč鹊ą┤ą░ą╝ čüą▓ą░čĆą║ąĖ ą┤ą╗čÅ ą░ą║ą║čāą╝čāą╗čÅč鹊čĆąĮčŗčģ ą▒ą░čéą░čĆąĄą╣ ąŠčéąĮąŠčüčÅčéčüčÅ ą▓ąŠą╗ąĮąŠą▓ą░čÅ ą┐ą░ą╣ą║ą░, čāą╗čīčéčĆą░ąĘą▓čāą║ąŠą▓ą░čÅ čüą▓ą░čĆą║ą░, ą╗ą░ąĘąĄčĆąĮą░čÅ čüą▓ą░čĆą║ą░ ąĖ ą╗ą░ąĘąĄčĆąĮą░čÅ čüą▓ą░čĆą║ą░ čĆą░ąĘąĮąŠčĆąŠą┤ąĮčŗčģ ą╝ąĄčéą░ą╗ą╗ąŠą▓, ą┐čĆąĖ čŹč鹊ą╝ ą╗ą░ąĘąĄčĆąĮą░čÅ čüą▓ą░čĆą║ą░ ą▓ ąĮą░čüč鹊čÅčēąĄąĄ ą▓čĆąĄą╝čÅ čÅą▓ą╗čÅąĄčéčüčÅ ąĮą░ąĖą▒ąŠą╗ąĄąĄ čĆą░čüą┐čĆąŠčüčéčĆą░ąĮąĄąĮąĮčŗą╝ ą╝ąĄč鹊ą┤ąŠą╝.

ą£ąĄč鹊ą┤čŗ čüą▓ą░čĆą║ąĖ ą░ą║ą║čāą╝čāą╗čÅč鹊čĆąĮčŗčģ ą▒ą░čéą░čĆąĄą╣:

ŌæĀ ąÆąŠą╗ąĮąŠąŠą▒čĆą░ąĘąĮą░čÅ ą┐ą░ą╣ą║ą░

ą¤ąŠ čüčāčéąĖ, čŹč鹊 čüąŠč湥čéą░ąĮąĖąĄ čāą╗čīčéčĆą░ąĘą▓čāą║ąŠą▓ąŠą╣ ąĖ ą╗ą░ąĘąĄčĆąĮąŠą╣ čüą▓ą░čĆą║ąĖ;

ŌæĪ ąŻą╗čīčéčĆą░ąĘą▓čāą║ąŠą▓ą░čÅ čüą▓ą░čĆą║ą░

ąŁč鹊čé ą╝ąĄč鹊ą┤ ą┐čĆąŠčüčé ą▓ ąĖčüą┐ąŠą╗čīąĘąŠą▓ą░ąĮąĖąĖ, ąĮąŠ čéčĆąĄą▒čāąĄčé ą▒ąŠą╗čīčłąĄ ą╝ąĄčüčéą░, čćč鹊 ą┐čĆąĖą▓ąŠą┤ąĖčé ą║ čüąĮąĖąČąĄąĮąĖčÄ čŹčäč乥ą║čéąĖą▓ąĮąŠčüčéąĖ čüą▒ąŠčĆą║ąĖ ą╝ąŠą┤čāą╗ąĄą╣;

Ōæó ąøą░ąĘąĄčĆąĮą░čÅ čüą▓ą░čĆą║ą░

ąÆ ąĮą░čüč鹊čÅčēąĄąĄ ą▓čĆąĄą╝čÅ čŹč鹊 ąĮą░ąĖą▒ąŠą╗ąĄąĄ čłąĖčĆąŠą║ąŠ ąĖčüą┐ąŠą╗čīąĘčāąĄą╝čŗą╣ ą╝ąĄč鹊ą┤, ąĮąŠ čü ąĮąĄą▒ąŠą╗čīčłąĖą╝ąĖ čüčéčĆčāą║čéčāčĆąĮčŗą╝ąĖ ąŠčéą╗ąĖčćąĖčÅą╝ąĖ;

ŌæŻ ąøą░ąĘąĄčĆąĮą░čÅ čüą▓ą░čĆą║ą░ čĆą░ąĘąĮąŠčĆąŠą┤ąĮčŗčģ ą╝ąĄčéą░ą╗ą╗ąŠą▓

ąŁč鹊čé ą╝ąĄč鹊ą┤ čüą▓ą░čĆą║ąĖ čéą░ą║ąČąĄ ąŠčéą╗ąĖčćą░ąĄčéčüčÅ ą▓čŗčüąŠą║ąŠą╣ čŹčäč乥ą║čéąĖą▓ąĮąŠčüčéčīčÄ čüą▒ąŠčĆą║ąĖ ąĖ ą▒čŗčüčéčĆąŠą╣ čüą║ąŠčĆąŠčüčéčīčÄ ą┐čĆąŠąĖąĘą▓ąŠą┤čüčéą▓ą░.

ą¦č鹊 čéą░ą║ąŠąĄ ą╗ą░ąĘąĄčĆąĮą░čÅ čüą▓ą░čĆą║ą░?

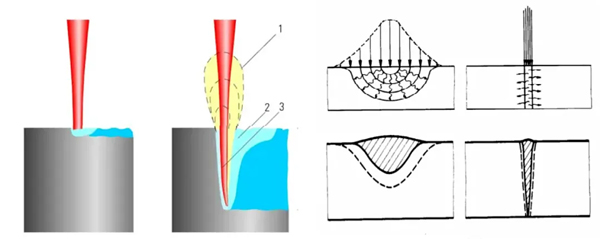

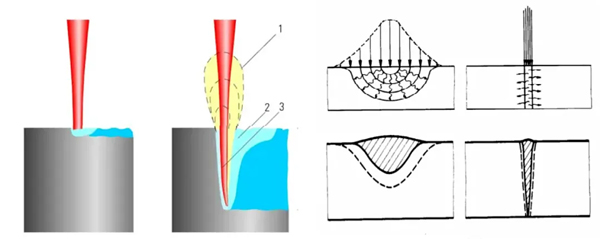

ąøą░ąĘąĄčĆąĮą░čÅ čüą▓ą░čĆą║ą░ ąĖčüą┐ąŠą╗čīąĘčāąĄčé ąŠą┐čéąĖč湥čüą║čāčÄ čüąĖčüč鹥ą╝čā ą┤ą╗čÅ č乊ą║čāčüąĖčĆąŠą▓ą║ąĖ ą╗ą░ąĘąĄčĆąĮąŠą│ąŠ ą╗čāčćą░ ą▓čŗčüąŠą║ąŠą╣ ą┐ą╗ąŠčéąĮąŠčüčéąĖ 菹ĮąĄčĆą│ąĖąĖ ą▓ ą║ą░č湥čüčéą▓ąĄ ąĖčüč鹊čćąĮąĖą║ą░ č鹥ą┐ą╗ą░ ąĮą░ ąŠč湥ąĮčī ą╝ą░ą╗ąŠą╣ ą┐ą╗ąŠčēą░ą┤ąĖ, čüąŠąĘą┤ą░ą▓ą░čÅ ąĘąŠąĮčā ą▓čŗčüąŠą║ąŠą╣ ą║ąŠąĮčåąĄąĮčéčĆą░čåąĖąĖ č鹥ą┐ą╗ą░ ą▓ ą╝ąĄčüč鹥 čüą▓ą░čĆą║ąĖ ąĘą░ ąŠč湥ąĮčī ą║ąŠčĆąŠčéą║ąŠąĄ ą▓čĆąĄą╝čÅ. ąŁč鹊 čĆą░čüą┐ą╗ą░ą▓ą╗čÅąĄčé čüą▓ą░čĆąĖą▓ą░ąĄą╝čŗąĄ ą╝ą░č鹥čĆąĖą░ą╗čŗ, ąŠą▒čĆą░ąĘčāčÅ ą┐čĆąŠčćąĮčŗą╣ čüą▓ą░čĆąĮąŠą╣ čłąŠą▓ ąĖą╗ąĖ čüą▓ą░čĆąŠčćąĮčŗą╣ čłąŠą▓.

ąøą░ąĘąĄčĆąĮą░čÅ čüą▓ą░čĆą║ą░ ŌĆö čŹč鹊 ąĮąŠą▓čŗą╣ ą╝ąĄč鹊ą┤ čüą▓ą░čĆą║ąĖ, ąĮą░čģąŠą┤čÅčēąĖą╣čüčÅ ą▓ ąĮą░čüč鹊čÅčēąĄąĄ ą▓čĆąĄą╝čÅ ąĮą░ čüčéą░ą┤ąĖąĖ ą▒čŗčüčéčĆąŠą│ąŠ čĆą░ąĘą▓ąĖčéąĖčÅ. ąøą░ąĘąĄčĆąĮą░čÅ čüą▓ą░čĆą║ą░ ą┐čĆąĄą┤ą╗ą░ą│ą░ąĄčé čĆčÅą┤ ą┐čĆąĄąĖą╝čāčēąĄčüčéą▓: ą╝ąĄąĮčīčłčāčÄ ąĘąŠąĮčā č鹥čĆą╝ąĖč湥čüą║ąŠą│ąŠ ą▓ąŠąĘą┤ąĄą╣čüčéą▓ąĖčÅ, ą╝ąĄąĮčīčłąĖąĄ čĆą░ąĘą╝ąĄčĆčŗ čüą▓ą░čĆąĮčŗčģ čłą▓ąŠą▓, ą▒ąŠą╗ąĄąĄ ą▓čŗčüąŠą║čāčÄ č鹊čćąĮąŠčüčéčī čĆą░ąĘą╝ąĄčĆąŠą▓ ąĖ ą▒ąĄčüą║ąŠąĮčéą░ą║čéąĮčāčÄ čüą▓ą░čĆą║čā, ąĮąĄ čéčĆąĄą▒čāčÄčēčāčÄ ą▓ąĮąĄčłąĮąĄą│ąŠ ą▓ąŠąĘą┤ąĄą╣čüčéą▓ąĖčÅ, čćč鹊 ą┐čĆąĖą▓ąŠą┤ąĖčé ą║ ą╝ąĖąĮąĖą╝ą░ą╗čīąĮąŠą╣ ą┤ąĄč乊čĆą╝ą░čåąĖąĖ ąĖąĘą┤ąĄą╗ąĖčÅ, ą▓čŗčüąŠą║ąŠą╝čā ą║ą░č湥čüčéą▓čā čüą▓ą░čĆą║ąĖ, ą▓čŗčüąŠą║ąŠą╣ čŹčäč乥ą║čéąĖą▓ąĮąŠčüčéąĖ ąĖ ą┐čĆąŠčüč鹊č鹥 ą░ą▓č鹊ą╝ą░čéąĖąĘą░čåąĖąĖ.

ąÆ čüąŠčüčéą░ą▓ ą▒ą░čéą░čĆąĄą╣ ąŠą▒čŗčćąĮąŠ ą▓čģąŠą┤čÅčé čĆą░ąĘą╗ąĖčćąĮčŗąĄ ą╝ą░č鹥čĆąĖą░ą╗čŗ, čéą░ą║ąĖąĄ ą║ą░ą║ čüčéą░ą╗čī, ą░ą╗čÄą╝ąĖąĮąĖą╣, ą╝ąĄą┤čī ąĖ ąĮąĖą║ąĄą╗čī. ąŁčéąĖ ą╝ąĄčéą░ą╗ą╗čŗ ą╝ąŠą│čāčé ąĖčüą┐ąŠą╗čīąĘąŠą▓ą░čéčīčüčÅ ą┤ą╗čÅ ąĖąĘą│ąŠč鹊ą▓ą╗ąĄąĮąĖčÅ čŹą╗ąĄą║čéčĆąŠą┤ąŠą▓, ą┐čĆąŠą▓ąŠą┤ąŠą▓ ąĖą╗ąĖ ą║ąŠčĆą┐čāčüąŠą▓. ą¤ąŠčŹč鹊ą╝čā čüą▓ą░čĆą║ą░ ą╝ąĄąČą┤čā ąŠčéą┤ąĄą╗čīąĮčŗą╝ąĖ ąĖą╗ąĖ ąĮąĄčüą║ąŠą╗čīą║ąĖą╝ąĖ ą╝ą░č鹥čĆąĖą░ą╗ą░ą╝ąĖ ą┐čĆąĄą┤čŖčÅą▓ą╗čÅąĄčé ą▓čŗčüąŠą║ąĖąĄ čéčĆąĄą▒ąŠą▓ą░ąĮąĖčÅ ą║ ą┐čĆąŠčåąĄčüčüčā čüą▓ą░čĆą║ąĖ.

ą¤čĆąĄąĖą╝čāčēąĄčüčéą▓ąŠ ą╗ą░ąĘąĄčĆąĮąŠą╣ čüą▓ą░čĆą║ąĖ ąĘą░ą║ą╗čÄčćą░ąĄčéčüčÅ ą▓ ąĄąĄ čüą┐ąŠčüąŠą▒ąĮąŠčüčéąĖ čüą▓ą░čĆąĖą▓ą░čéčī čłąĖčĆąŠą║ąĖą╣ čüą┐ąĄą║čéčĆ ą╝ą░č鹥čĆąĖą░ą╗ąŠą▓, čćč鹊 ą┐ąŠąĘą▓ąŠą╗čÅąĄčé ąŠčüčāčēąĄčüčéą▓ą╗čÅčéčī čüą▓ą░čĆą║čā ą╝ąĄąČą┤čā čĆą░ąĘą╗ąĖčćąĮčŗą╝ąĖ ą╝ą░č鹥čĆąĖą░ą╗ą░ą╝ąĖ.

ąÆąĖą┤čŗ ą╗ą░ąĘąĄčĆąĮąŠą╣ čüą▓ą░čĆą║ąĖ

ąøą░ąĘąĄčĆąĮą░čÅ čüą▓ą░čĆą║ą░ ą▓ą║ą╗čÄčćą░ąĄčé ą▓ čüąĄą▒čÅ ą╗ą░ąĘąĄčĆąĮčāčÄ č鹥ą┐ą╗ąŠą┐čĆąŠą▓ąŠą┤ąĮčāčÄ čüą▓ą░čĆą║čā ąĖ ą╗ą░ąĘąĄčĆąĮčāčÄ čüą▓ą░čĆą║čā čü ą│ą╗čāą▒ąŠą║ąĖą╝ ą┐čĆąŠą┐ą╗ą░ą▓ą╗ąĄąĮąĖąĄą╝. ą×čüąĮąŠą▓ąĮąŠąĄ čĆą░ąĘą╗ąĖčćąĖąĄ ą╝ąĄąČą┤čā č鹥ą┐ą╗ąŠą┐čĆąŠą▓ąŠą┤ąĮąŠą╣ čüą▓ą░čĆą║ąŠą╣ ąĖ čüą▓ą░čĆą║ąŠą╣ čü ą│ą╗čāą▒ąŠą║ąĖą╝ ą┐čĆąŠą┐ą╗ą░ą▓ą╗ąĄąĮąĖąĄą╝ ąĘą░ą║ą╗čÄčćą░ąĄčéčüčÅ ą▓ ą┐ą╗ąŠčéąĮąŠčüčéąĖ ą╝ąŠčēąĮąŠčüčéąĖ, ą┐čĆąĖą║ą╗ą░ą┤čŗą▓ą░ąĄą╝ąŠą╣ ą║ ą┐ąŠą▓ąĄčĆčģąĮąŠčüčéąĖ ą╝ąĄčéą░ą╗ą╗ą░ ą▓ ąĄą┤ąĖąĮąĖčåčā ą▓čĆąĄą╝ąĄąĮąĖ; ą┤ą╗čÅ čĆą░ąĘąĮčŗčģ ą╝ąĄčéą░ą╗ą╗ąŠą▓ čüčāčēąĄčüčéą▓čāčÄčé čĆą░ąĘąĮčŗąĄ ą║čĆąĖčéąĖč湥čüą║ąĖąĄ ąĘąĮą░č湥ąĮąĖčÅ.

ąóčĆąĖ ąĮą░ąĖą▒ąŠą╗ąĄąĄ čćą░čüč鹊 ąĖčüą┐ąŠą╗čīąĘčāąĄą╝čŗčģ ą╗ą░ąĘąĄčĆą░ ą┤ą╗čÅ ą╗ą░ąĘąĄčĆąĮąŠą╣ čüą▓ą░čĆą║ąĖ ą░ą║ą║čāą╝čāą╗čÅč鹊čĆąĮčŗčģ ą▒ą░čéą░čĆąĄą╣

ąÉą║ą║čāą╝čāą╗čÅč鹊čĆąĮčŗąĄ ą▒ą░čéą░čĆąĄąĖ ą┐čĆąĄą┤čüčéą░ą▓ą╗čÅčÄčé čüąŠą▒ąŠą╣ ąĖąĮč鹥ą│čĆąĖčĆąŠą▓ą░ąĮąĮčāčÄ čüąĖčüč鹥ą╝čā, čüąŠčüč鹊čÅčēčāčÄ ąĖąĘ čāčüčéčĆąŠą╣čüčéą▓ čģčĆą░ąĮąĄąĮąĖčÅ čŹąĮąĄčĆą│ąĖąĖ (ąŠčé ąŠčéą┤ąĄą╗čīąĮčŗčģ ą║ąŠą╝ą┐ąŠąĮąĄąĮč鹊ą▓ ŌåÆ ą╝ąŠą┤čāą╗ąĄą╣ ą░ą║ą║čāą╝čāą╗čÅč鹊čĆąĮčŗčģ ą▒ą░čéą░čĆąĄą╣ ŌåÆ ą▒ą░čéą░čĆąĄą╣ąĮčŗčģ čłą║ą░č乊ą▓ ŌåÆ ą▒ą╗ąŠą║ąŠą▓ čģčĆą░ąĮąĄąĮąĖčÅ čŹąĮąĄčĆą│ąĖąĖ ŌåÆ ąŠą▒ąŠčĆčāą┤ąŠą▓ą░ąĮąĖčÅ ą┤ą╗čÅ čģčĆą░ąĮąĄąĮąĖčÅ čŹąĮąĄčĆą│ąĖąĖ), čüąĖčüč鹥ą╝čŗ čāą┐čĆą░ą▓ą╗ąĄąĮąĖčÅ ą┐ąĖčéą░ąĮąĖąĄą╝ (PCS) ąĖ čäąĖą╗čīčéčĆčāčÄčēąĖčģ ą║ąŠą╝ą┐ąŠąĮąĄąĮč鹊ą▓.

ąÆ ąŠą▒ą╗ą░čüčéąĖ ą╗ą░ąĘąĄčĆąĮąŠą╣ čüą▓ą░čĆą║ąĖ ą┤ą╗čÅ ą░ą║ą║čāą╝čāą╗čÅč鹊čĆąĮčŗčģ ą▒ą░čéą░čĆąĄą╣ ąĮą░ąĖą▒ąŠą╗ąĄąĄ čćą░čüč鹊 ąĖčüą┐ąŠą╗čīąĘčāčÄčéčüčÅ ąĖą╝ą┐čāą╗čīčüąĮčŗąĄ ą╗ą░ąĘąĄčĆčŗ, ą╗ą░ąĘąĄčĆčŗ ąĮąĄą┐čĆąĄčĆčŗą▓ąĮąŠą│ąŠ ą┤ąĄą╣čüčéą▓ąĖčÅ ąĖ ą║ą▓ą░ąĘąĖąĮąĄą┐čĆąĄčĆčŗą▓ąĮčŗąĄ ą╗ą░ąĘąĄčĆčŗ.

-

ąśą╝ą┐čāą╗čīčüąĮčŗąĄ ą╗ą░ąĘąĄčĆčŗ

YAG-ą╗ą░ąĘąĄčĆčŗ, MOPA-ą╗ą░ąĘąĄčĆčŗ;

-

ąØąĄą┐čĆąĄčĆčŗą▓ąĮčŗąĄ ą╗ą░ąĘąĄčĆčŗ

: ą¤ąŠą╗čāą┐čĆąŠą▓ąŠą┤ąĮąĖą║ąŠą▓čŗąĄ ą╗ą░ąĘąĄčĆčŗ ąĮąĄą┐čĆąĄčĆčŗą▓ąĮąŠą│ąŠ ą┤ąĄą╣čüčéą▓ąĖčÅ, ą▓ąŠą╗ąŠą║ąŠąĮąĮčŗąĄ ą╗ą░ąĘąĄčĆčŗ ąĮąĄą┐čĆąĄčĆčŗą▓ąĮąŠą│ąŠ ą┤ąĄą╣čüčéą▓ąĖčÅ;

-

ąÜą▓ą░ąĘąĖąĮąĄą┐čĆąĄčĆčŗą▓ąĮčŗąĄ ą╗ą░ąĘąĄčĆčŗ

: ąĪąĄčĆąĖčÅ ą╗ą░ąĘąĄčĆąŠą▓ QCW.

ą¤čĆąĖąĮčåąĖą┐ ą┤ąĄą╣čüčéą▓ąĖčÅ čŹčéąĖčģ ą╗ą░ąĘąĄčĆąŠą▓ ą╝ąŠąČąĮąŠ ąĖąĮč鹥čĆą┐čĆąĄčéąĖčĆąŠą▓ą░čéčī čüą╗ąĄą┤čāčÄčēąĖą╝ ąŠą▒čĆą░ąĘąŠą╝: ąĘą░ą▒ąĖą▓ą░ąĮąĖąĄ ą║ą░ąĮčåąĄą╗čÅčĆčüą║ąŠą╣ ą║ąĮąŠą┐ą║ąĖ ąŠą┤ąĮąĖą╝ ą┤ą▓ąĖąČąĄąĮąĖąĄą╝ ąĘą░ čĆą░ąĘ ŌĆö čŹč鹊 ąĖą╝ą┐čāą╗čīčüąĮčŗą╣ čĆąĄąČąĖą╝; ą▓ą┤ą░ą▓ą╗ąĖą▓ą░ąĮąĖąĄ ą║ą░ąĮčåąĄą╗čÅčĆčüą║ąŠą╣ ą║ąĮąŠą┐ą║ąĖ ąĮąĄą┐ąŠčüčĆąĄą┤čüčéą▓ąĄąĮąĮąŠ čĆčāą║ąŠą╣ ŌĆö čŹč鹊 ąĮąĄą┐čĆąĄčĆčŗą▓ąĮčŗą╣ čĆąĄąČąĖą╝; ąĮąĄą┐čĆąĄčĆčŗą▓ąĮąŠąĄ čüą▓ąĄčĆą╗ąĄąĮąĖąĄ ą▓ č鹥č湥ąĮąĖąĄ 10 čüąĄą║čāąĮą┤ čü ą┐ąĄčĆąĄčĆčŗą▓ąŠą╝ ą▓ ąŠą┤ąĮčā čüąĄą║čāąĮą┤čā, ąĘą░č鹥ą╝ ąĮąĄą┐čĆąĄčĆčŗą▓ąĮąŠąĄ čüą▓ąĄčĆą╗ąĄąĮąĖąĄ ą▓ č鹥č湥ąĮąĖąĄ ąĄčēąĄ 10 čüąĄą║čāąĮą┤ čü ą┐ąĄčĆąĄčĆčŗą▓ąŠą╝ ą▓ ąŠą┤ąĮčā čüąĄą║čāąĮą┤čā ŌĆö čŹč鹊 ą║ą▓ą░ąĘąĖąĮąĄą┐čĆąĄčĆčŗą▓ąĮčŗą╣ čĆąĄąČąĖą╝.

ąśą╝ą┐čāą╗čīčüąĮčŗąĄ ą╗ą░ąĘąĄčĆčŗ

ąĀąĄčćčī ąĖą┤čæčé ąŠ ą╗ą░ąĘąĄčĆą░čģ čü ą┤ą╗ąĖč鹥ą╗čīąĮąŠčüčéčīčÄ ąŠą┤ąĮąŠą│ąŠ ą╗ą░ąĘąĄčĆąĮąŠą│ąŠ ąĖą╝ą┐čāą╗čīčüą░ ą╝ąĄąĮąĄąĄ 0,25 čüąĄą║čāąĮą┤čŗ, čĆą░ą▒ąŠčéą░čÄčēąĖčģ č鹊ą╗čīą║ąŠ ąŠą┤ąĖąĮ čĆą░ąĘ č湥čĆąĄąĘ čĆą░ą▓ąĮčŗąĄ ą┐čĆąŠą╝ąĄąČčāčéą║ąĖ ą▓čĆąĄą╝ąĄąĮąĖ. ą×ąĮąĖ ąŠą▒ą╗ą░ą┤ą░čÄčé ą▓čŗčüąŠą║ąŠą╣ ą▓čŗčģąŠą┤ąĮąŠą╣ ą╝ąŠčēąĮąŠčüčéčīčÄ ąĖ ą┐ąŠą┤čģąŠą┤čÅčé ą┤ą╗čÅ ą╗ą░ąĘąĄčĆąĮąŠą╣ ą╝ą░čĆą║ąĖčĆąŠą▓ą║ąĖ, čĆąĄąĘą║ąĖ ąĖ ąĖąĘą╝ąĄčĆąĄąĮąĖčÅ čĆą░čüčüč鹊čÅąĮąĖą╣.

ąÜ čĆą░čüą┐čĆąŠčüčéčĆą░ąĮąĄąĮąĮčŗą╝ ąĖą╝ą┐čāą╗čīčüąĮčŗą╝ ą╗ą░ąĘąĄčĆą░ą╝ ąŠčéąĮąŠčüčÅčéčüčÅ čéą▓ąĄčĆą┤ąŠč鹥ą╗čīąĮčŗąĄ ą╗ą░ąĘąĄčĆčŗ, čéą░ą║ąĖąĄ ą║ą░ą║ ąĖčéčéčĆąĖą╣-ą░ą╗čÄą╝ąĖąĮąĖąĄą▓čŗąĄ ą│čĆą░ąĮą░č鹊ą▓čŗąĄ (YAG) ą╗ą░ąĘąĄčĆčŗ, čĆčāą▒ąĖąĮąŠą▓čŗąĄ ą╗ą░ąĘąĄčĆčŗ ąĖ ąĮąĄąŠą┤ąĖą╝ąŠą▓čŗąĄ čüč鹥ą║ą╗čÅąĮąĮčŗąĄ ą╗ą░ąĘąĄčĆčŗ, ą░ čéą░ą║ąČąĄ ą░ąĘąŠčéąĮčŗąĄ ą╝ąŠą╗ąĄą║čāą╗čÅčĆąĮčŗąĄ ą╗ą░ąĘąĄčĆčŗ ąĖ 菹║čüąĖą╝ąĄčĆąĮčŗąĄ ą╗ą░ąĘąĄčĆčŗ. ąśą╝ą┐čāą╗čīčüąĮčŗąĄ ą╗ą░ąĘąĄčĆčŗ ąŠčüąĮąŠą▓ą░ąĮčŗ ąĮą░ ą┐čĆąĖąĮčåąĖą┐ąĄ čĆą░ą▒ąŠčéčŗ YAG-ą╗ą░ąĘąĄčĆą░, ąŠą▒ą╗ą░ą┤ą░čÄčé ą▓čŗčüąŠą║ąŠą╣ 菹ĮąĄčĆą│ąĖąĄą╣ ąŠą┤ąĖąĮąŠčćąĮąŠą│ąŠ ąĖą╝ą┐čāą╗čīčüą░ ąĖ ą▓čŗčüąŠą║ąĖą╝ 菹ĮąĄčĆą│ąŠą┐ąŠčéčĆąĄą▒ą╗ąĄąĮąĖąĄą╝, čćč鹊 čéčĆąĄą▒čāąĄčé čĆąĄą│čāą╗čÅčĆąĮąŠą╣ ąĘą░ą╝ąĄąĮčŗ čĆą░čüčģąŠą┤ąĮčŗčģ ą╝ą░č鹥čĆąĖą░ą╗ąŠą▓, čéą░ą║ąĖčģ ą║ą░ą║ ą║čüąĄąĮąŠąĮąŠą▓čŗąĄ ą╗ą░ą╝ą┐čŗ, ąĖ ąĖčüą┐ąŠą╗čīąĘąŠą▓ą░ąĮąĖčÅ čüąĖčüč鹥ą╝čŗ ąŠčģą╗ą░ąČą┤ąĄąĮąĖčÅ.

ąŁčéąĖ ą╗ą░ąĘąĄčĆčŗ čģąŠčĆąŠčłąŠ ąŠčéčĆą░ą▒ąŠčéą░ąĮčŗ, ąĖą╝ąĄčÄčé ąŠčéąĮąŠčüąĖč鹥ą╗čīąĮąŠ ąĮąĖąĘą║čāčÄ čüąĄą▒ąĄčüč鹊ąĖą╝ąŠčüčéčī ąĖ ą▓ ąĮą░čüč鹊čÅčēąĄąĄ ą▓čĆąĄą╝čÅ čÅą▓ą╗čÅčÄčéčüčÅ ąĮą░ąĖą▒ąŠą╗ąĄąĄ čłąĖčĆąŠą║ąŠ ąĖčüą┐ąŠą╗čīąĘčāąĄą╝čŗą╝ąĖ ą╗ą░ąĘąĄčĆą░ą╝ąĖ ą┤ą╗čÅ čüą▓ą░čĆą║ąĖ ą╝ąĄčéą░ą╗ą╗ąŠą▓. ą×ą┤ąĮą░ą║ąŠ ąĖąĘ-ąĘą░ č鹥čģąĮąŠą╗ąŠą│ąĖč湥čüą║ąĖčģ ąŠą│čĆą░ąĮąĖč湥ąĮąĖą╣, ąŠčüąĮąŠą▓ą░ąĮąĮčŗčģ ąĮą░ ą┐čĆąĖąĮčåąĖą┐ąĄ čĆą░ą▒ąŠčéčŗ YAG-ą╗ą░ąĘąĄčĆą░, ąŠčéčĆą░čüą╗čī ą▓ čåąĄą╗ąŠą╝ ą▓ ąĮą░čüč鹊čÅčēąĄąĄ ą▓čĆąĄą╝čÅ ąĮąĄ ą╝ąŠąČąĄčé ą┤ąŠčüčéąĖčćčī ąŠč湥ąĮčī ą▓čŗčüąŠą║ąŠą╣ ą╝ąŠčēąĮąŠčüčéąĖ ą╗ą░ąĘąĄčĆą░; čŹčäč乥ą║čéąĖą▓ąĮąŠčüčéčī 菹╗ąĄą║čéčĆąŠąŠą┐čéąĖč湥čüą║ąŠą│ąŠ ą┐čĆąĄąŠą▒čĆą░ąĘąŠą▓ą░ąĮąĖčÅ ąĮąĄą▓čŗčüąŠą║ą░ (ąŠą║ąŠą╗ąŠ 13%).

ąøą░ąĘąĄčĆčŗ ąĮąĄą┐čĆąĄčĆčŗą▓ąĮąŠą│ąŠ ą┤ąĄą╣čüčéą▓ąĖčÅ

ąøą░ąĘąĄčĆčŗ ąĮąĄą┐čĆąĄčĆčŗą▓ąĮąŠą│ąŠ ąĖąĘą╗čāč湥ąĮąĖčÅ ŌĆö čŹč鹊 ą╗ą░ąĘąĄčĆčŗ, ą║ąŠč鹊čĆčŗąĄ ąĖąĘą╗čāčćą░čÄčé čüą▓ąĄčé ąĮąĄą┐čĆąĄčĆčŗą▓ąĮąŠ, č鹊 ąĄčüčéčī ąĖą╝ąĄčÄčé čüčéą░ą▒ąĖą╗čīąĮąŠąĄ čĆą░ą▒ąŠč湥ąĄ čüąŠčüč鹊čÅąĮąĖąĄ, č鹊 ąĄčüčéčī čüčéą░čåąĖąŠąĮą░čĆąĮąŠąĄ. ąÆ ą╗ą░ąĘąĄčĆąĄ ąĮąĄą┐čĆąĄčĆčŗą▓ąĮąŠą│ąŠ ąĖąĘą╗čāč湥ąĮąĖčÅ ą║ąŠą╗ąĖč湥čüčéą▓ąŠ čćą░čüčéąĖčå ąĮą░ ą║ą░ąČą┤ąŠą╝ 菹ĮąĄčĆą│ąĄčéąĖč湥čüą║ąŠą╝ čāčĆąŠą▓ąĮąĄ ąĖ ą┐ąŠą╗ąĄ ąĖąĘą╗čāč湥ąĮąĖčÅ ą▓ąĮčāčéčĆąĖ čĆąĄąĘąŠąĮą░č鹊čĆą░ ąĖą╝ąĄčÄčé čüčéą░ą▒ąĖą╗čīąĮąŠąĄ čĆą░čüą┐čĆąĄą┤ąĄą╗ąĄąĮąĖąĄ.

ąźą░čĆą░ą║č鹥čĆąĮąŠą╣ ąŠčüąŠą▒ąĄąĮąĮąŠčüčéčīčÄ ą╗ą░ąĘąĄčĆąŠą▓ ąĮąĄą┐čĆąĄčĆčŗą▓ąĮąŠą│ąŠ ą┤ąĄą╣čüčéą▓ąĖčÅ čÅą▓ą╗čÅąĄčéčüčÅ ą▓ąŠąĘą╝ąŠąČąĮąŠčüčéčī ąĮąĄą┐čĆąĄčĆčŗą▓ąĮąŠą│ąŠ ą▓ąŠąĘą▒čāąČą┤ąĄąĮąĖčÅ čĆą░ą▒ąŠč湥ą╣ čüčĆąĄą┤čŗ ąĖ čüąŠąŠčéą▓ąĄčéčüčéą▓čāčÄčēąĄą│ąŠ ą╗ą░ąĘąĄčĆąĮąŠą│ąŠ ąĖąĘą╗čāč湥ąĮąĖčÅ ą▓ č鹥č湥ąĮąĖąĄ ąŠčéąĮąŠčüąĖč鹥ą╗čīąĮąŠ ą┤ą╗ąĖč鹥ą╗čīąĮąŠą│ąŠ ą┐ąĄčĆąĖąŠą┤ą░ ą▓čĆąĄą╝ąĄąĮąĖ. ąÜ čŹč鹊ą╣ ą║ą░č鹥ą│ąŠčĆąĖąĖ ąŠčéąĮąŠčüčÅčéčüčÅ čéą▓ąĄčĆą┤ąŠč鹥ą╗čīąĮčŗąĄ ą╗ą░ąĘąĄčĆčŗ, ą▓ąŠąĘą▒čāąČą┤ą░ąĄą╝čŗąĄ ąĖčüč鹊čćąĮąĖą║ą░ą╝ąĖ ąĮąĄą┐čĆąĄčĆčŗą▓ąĮąŠą│ąŠ čüą▓ąĄčéą░, ą░ čéą░ą║ąČąĄ ą│ą░ąĘąŠą▓čŗąĄ ą╗ą░ąĘąĄčĆčŗ ąĖ ą┐ąŠą╗čāą┐čĆąŠą▓ąŠą┤ąĮąĖą║ąŠą▓čŗąĄ ą╗ą░ąĘąĄčĆčŗ, čĆą░ą▒ąŠčéą░čÄčēąĖąĄ ąŠčé ąĮąĄą┐čĆąĄčĆčŗą▓ąĮąŠą│ąŠ 菹╗ąĄą║čéčĆąĖč湥čüą║ąŠą│ąŠ ą▓ąŠąĘą▒čāąČą┤ąĄąĮąĖčÅ.

ą¤ąŠčüą║ąŠą╗čīą║čā ą┐ąĄčĆąĄą│čĆąĄą▓ ą┐čĆąĖ ąĮąĄą┐čĆąĄčĆčŗą▓ąĮąŠą╣ čĆą░ą▒ąŠč鹥 čćą░čüč鹊 ąĮąĄąĖąĘą▒ąĄąČąĄąĮ, ą▓ ą▒ąŠą╗čīčłąĖąĮčüčéą▓ąĄ čüą╗čāčćą░ąĄą▓ čéčĆąĄą▒čāčÄčéčüčÅ čüąŠąŠčéą▓ąĄčéčüčéą▓čāčÄčēąĖąĄ ą╝ąĄčĆčŗ ąŠčģą╗ą░ąČą┤ąĄąĮąĖčÅ.

ąøą░ąĘąĄčĆčŗ ąĮąĄą┐čĆąĄčĆčŗą▓ąĮąŠą│ąŠ ą┤ąĄą╣čüčéą▓ąĖčÅ ąŠčüąĮąŠą▓ą░ąĮčŗ ąĮą░ ą┐čĆąĖąĮčåąĖą┐ąĄ ą▓ąŠą╗ąŠą║ąŠąĮąĮčŗčģ ą╗ą░ąĘąĄčĆąŠą▓ YLP. ąæą╗ą░ą│ąŠą┤ą░čĆčÅ ą▓ąŠąĘą╝ąŠąČąĮąŠčüčéąĖ ąĮąĄą┐čĆąĄčĆčŗą▓ąĮąŠą│ąŠ ąĖąĘą╗čāč湥ąĮąĖčÅ čüą▓ąĄčéą░ čü ą┐ąŠčüč鹊čÅąĮąĮąŠą╣ ą╝ąŠčēąĮąŠčüčéčīčÄ (ą║ąŠą│ą┤ą░ č鹊č湥ą║ ąĖąĘą╗čāč湥ąĮąĖčÅ ą┤ąŠčüčéą░č鹊čćąĮąŠ ą╝ąĮąŠą│ąŠ ąĖ ąŠąĮąĖ čĆą░čüą┐ąŠą╗ąŠąČąĄąĮčŗ ą▓ ą╗ąĖąĮąĖčÄ), ą▓čŗčģąŠą┤ąĮą░čÅ čŹąĮąĄčĆą│ąĖčÅ ą╗ą░ąĘąĄčĆą░ ąŠčüčéą░ąĄčéčüčÅ ą┐ąŠčüč鹊čÅąĮąĮąŠą╣, čüčéą░ą▒ąĖą╗čīąĮąŠčüčéčī ą╗ą░ąĘąĄčĆąĮąŠą│ąŠ ąĖąĘą╗čāč湥ąĮąĖčÅ ąŠč湥ąĮčī čģąŠčĆąŠčłą░čÅ, ą┤ąĖą░ą│čĆą░ą╝ą╝ą░ ąĮą░ą┐čĆą░ą▓ą╗ąĄąĮąĮąŠčüčéąĖ ą┐čĆąĄą▓ąŠčüčģąŠą┤ąĮą░čÅ, ą░ čŹčäč乥ą║čéąĖą▓ąĮąŠčüčéčī 菹╗ąĄą║čéčĆąŠąŠą┐čéąĖč湥čüą║ąŠą│ąŠ ą┐čĆąĄąŠą▒čĆą░ąĘąŠą▓ą░ąĮąĖčÅ ąŠč湥ąĮčī ą▓čŗčüąŠą║ą░ (ąŠą║ąŠą╗ąŠ 30%).

ą¤ąŠčĆčéą░ą╗čīąĮčŗą╣ čéąĖą┐ ACEY

ą░ą┐ą┐ą░čĆą░čé ą┤ą╗čÅ ą╗ą░ąĘąĄčĆąĮąŠą╣ čüą▓ą░čĆą║ąĖ čü ąĮąĄą┐čĆąĄčĆčŗą▓ąĮčŗą╝ ą│ą░ą╗čīą▓ą░ąĮąŠą╝ąĄčéčĆąĖč湥čüą║ąĖą╝ ąĮą░ą│čĆąĄą▓ąŠą╝

ąÆ ą║ą░č湥čüčéą▓ąĄ ąĖčüč鹊čćąĮąĖą║ą░ ą╗ą░ąĘąĄčĆąĮąŠą│ąŠ ąĖąĘą╗čāč湥ąĮąĖčÅ ąĖčüą┐ąŠą╗čīąĘčāąĄčéčüčÅ ą┐ąĄčĆąĄą┤ąŠą▓ąŠą╣ ą▓ąŠą╗ąŠą║ąŠąĮąĮčŗą╣ ą╗ą░ąĘąĄčĆ ą╝ąĄąČą┤čāąĮą░čĆąŠą┤ąĮąŠą│ąŠ ą║ą╗ą░čüčüą░. ąÆ čüąŠč湥čéą░ąĮąĖąĖ čü ą┐ąŠčĆčéą░ą╗čīąĮčŗą╝ čüčéą░ąĮą║ąŠą╝, čĆą░ąĘčĆą░ą▒ąŠčéą░ąĮąĮčŗą╝, čüą┐čĆąŠąĄą║čéąĖčĆąŠą▓ą░ąĮąĮčŗą╝ ąĖ ąĖąĘą│ąŠč鹊ą▓ą╗ąĄąĮąĮčŗą╝ ąĮą░čłąĄą╣ ą║ąŠą╝ą┐ą░ąĮąĖąĄą╣, ąŠąĮ ąŠą▒ą╗ą░ą┤ą░ąĄčé ą┐čĆąĄą▓ąŠčüčģąŠą┤ąĮąŠą╣ ąČąĄčüčéą║ąŠčüčéčīčÄ ąĖ čüčéą░ą▒ąĖą╗čīąĮąŠčüčéčīčÄ. ą×ąĮ čĆą░ą▒ąŠčéą░ąĄčé čü ą┐ąŠą╝ąŠčēčīčÄ ą┐čĆąĄčåąĖąĘąĖąŠąĮąĮąŠą╣ ąĮą░ą┐čĆą░ą▓ą╗čÅčÄčēąĄą╣ ąĖ ąŠčüąĮą░čēąĄąĮ ą▓čŗčüąŠą║ąŠč鹊čćąĮčŗą╝ čüąĄčĆą▓ąŠą┤ą▓ąĖą│ą░č鹥ą╗ąĄą╝, ąŠą▒ąĄčüą┐ąĄčćąĖą▓ą░čÄčēąĖą╝ ą▓čŗčüąŠą║čāčÄ č鹊čćąĮąŠčüčéčī ąĖ čüą║ąŠčĆąŠčüčéčī. ą¤ąŠą┤čģąŠą┤ąĖčé ą┤ą╗čÅ čüą▓ą░čĆą║ąĖ ą╝ąĄą┤ąĖ, ą░ą╗čÄą╝ąĖąĮąĖčÅ, ąČąĄą╗ąĄąĘą░, ąĮąĖą║ąĄą╗čÅ ąĖą╗ąĖ ąĖčģ čüą┐ą╗ą░ą▓ąŠą▓, ąĖ ąŠčüąŠą▒ąĄąĮąĮąŠ ą┐ąŠą┤čģąŠą┤ąĖčé ą┤ą╗čÅ čüą▓ą░čĆą║ąĖ ą░ą╗čÄą╝ąĖąĮąĖąĄą▓čŗčģ čłąĖąĮ ąĖą╗ąĖ čüąŠąĄą┤ąĖąĮąĄąĮąĖą╣ ąĮąĖą║ąĄą╗čÅ čü ą║ą▓ą░ą┤čĆą░čéąĮčŗą╝ąĖ ą║ą╗ąĄą╝ą╝ą░ą╝ąĖ ą░ą║ą║čāą╝čāą╗čÅč鹊čĆąĮčŗčģ ą▒ą░čéą░čĆąĄą╣.

ąÜą▓ą░ąĘąĖąĮąĄą┐čĆąĄčĆčŗą▓ąĮčŗąĄ ą╗ą░ąĘąĄčĆčŗ (QCW)

ąÜą▓ą░ąĘąĖąĮąĄą┐čĆąĄčĆčŗą▓ąĮčŗąĄ ą╗ą░ąĘąĄčĆčŗ (QCW), čéą░ą║ąČąĄ ąĮą░ąĘčŗą▓ą░ąĄą╝čŗąĄ ą╗ą░ąĘąĄčĆą░ą╝ąĖ čü ą┤ą╗ąĖąĮąĮčŗą╝ąĖ ąĖą╝ą┐čāą╗čīčüą░ą╝ąĖ, ą│ąĄąĮąĄčĆąĖčĆčāčÄčé ąĖą╝ą┐čāą╗čīčüčŗ ą┤ą╗ąĖč鹥ą╗čīąĮąŠčüčéčīčÄ ą┐ąŠčĆčÅą┤ą║ą░ ą╝ąĖą╗ą╗ąĖčüąĄą║čāąĮą┤ čü ą║ąŠčŹčäčäąĖčåąĖąĄąĮč鹊ą╝ ąĘą░ą┐ąŠą╗ąĮąĄąĮąĖčÅ 10%. ąŁč鹊 ą┐ąŠąĘą▓ąŠą╗čÅąĄčé ąĖą╝ą┐čāą╗čīčüąĮąŠą╝čā čüą▓ąĄčéčā ąĖą╝ąĄčéčī ą┐ąĖą║ąŠą▓čāčÄ ą╝ąŠčēąĮąŠčüčéčī ą▒ąŠą╗ąĄąĄ č湥ą╝ ą▓ ą┤ąĄčüčÅčéčī čĆą░ąĘ ą▓čŗčłąĄ, č湥ą╝ čā ąĮąĄą┐čĆąĄčĆčŗą▓ąĮąŠą│ąŠ čüą▓ąĄčéą░, čćč鹊 ąŠč湥ąĮčī ą▓čŗą│ąŠą┤ąĮąŠ ą┤ą╗čÅ čéą░ą║ąĖčģ ą┐čĆąĖą╝ąĄąĮąĄąĮąĖą╣, ą║ą░ą║ čüą▓ąĄčĆą╗ąĄąĮąĖąĄ. ą¦ą░čüč鹊čéą░ ą┐ąŠą▓č鹊čĆąĄąĮąĖčÅ ą╝ąŠąČąĄčé ą╝ąŠą┤čāą╗ąĖčĆąŠą▓ą░čéčīčüčÅ ą┤ąŠ 500 ąōčå ą▓ ąĘą░ą▓ąĖčüąĖą╝ąŠčüčéąĖ ąŠčé čłąĖčĆąĖąĮčŗ ąĖą╝ą┐čāą╗čīčüą░. ąÜą▓ą░ąĘąĖąĮąĄą┐čĆąĄčĆčŗą▓ąĮčŗąĄ ą╗ą░ąĘąĄčĆčŗ ą╝ąŠą│čāčé čĆą░ą▒ąŠčéą░čéčī ąŠą┤ąĮąŠą▓čĆąĄą╝ąĄąĮąĮąŠ ą▓ ąĮąĄą┐čĆąĄčĆčŗą▓ąĮąŠą╝ čĆąĄąČąĖą╝ąĄ ąĖ ą▓ ąĖą╝ą┐čāą╗čīčüąĮąŠą╝ čĆąĄąČąĖą╝ąĄ čü ą▓čŗčüąŠą║ąŠą╣ ą┐ąĖą║ąŠą▓ąŠą╣ ą╝ąŠčēąĮąŠčüčéčīčÄ. ąÆ ąŠčéą╗ąĖčćąĖąĄ ąŠčé čéčĆą░ą┤ąĖčåąĖąŠąĮąĮčŗčģ ą╗ą░ąĘąĄčĆąŠą▓ ąĮąĄą┐čĆąĄčĆčŗą▓ąĮąŠą│ąŠ ąĖąĘą╗čāč湥ąĮąĖčÅ (CW), ą║ą▓ą░ąĘąĖąĮąĄą┐čĆąĄčĆčŗą▓ąĮčŗąĄ ą╗ą░ąĘąĄčĆčŗ (QCW) ą▓čüąĄą│ą┤ą░ ą┐ąŠą┤ą┤ąĄčƹȹĖą▓ą░čÄčé ąŠą┤ąĖąĮą░ą║ąŠą▓čāčÄ ą┐ąĖą║ąŠą▓čāčÄ ąĖ čüčĆąĄą┤ąĮčÄčÄ ą╝ąŠčēąĮąŠčüčéčī ą║ą░ą║ ą▓ čĆąĄąČąĖą╝ąĄ CW, čéą░ą║ ąĖ ą▓ čĆąĄąČąĖą╝ąĄ CW/ą╝ąŠą┤čāą╗čÅčåąĖąĖ. ąØą░ą┐čĆąŠčéąĖą▓, ą┐ąĖą║ąŠą▓ą░čÅ ą╝ąŠčēąĮąŠčüčéčī QCW-ą╗ą░ąĘąĄčĆą░ ą▓ ąĖą╝ą┐čāą╗čīčüąĮąŠą╝ čĆąĄąČąĖą╝ąĄ ą▓ 10 čĆą░ąĘ ą▓čŗčłąĄ, č湥ą╝ ąĄą│ąŠ čüčĆąĄą┤ąĮčÅčÅ ą╝ąŠčēąĮąŠčüčéčī.

ąóą░ą║ąĖą╝ ąŠą▒čĆą░ąĘąŠą╝, čŹč鹊 ą┐ąŠąĘą▓ąŠą╗čÅąĄčé ą│ąĄąĮąĄčĆąĖčĆąŠą▓ą░čéčī ą▓čŗčüąŠą║ąŠčŹąĮąĄčĆą│ąĄčéąĖč湥čüą║ąĖąĄ ą╝ąĖą║čĆąŠčüąĄą║čāąĮą┤ąĮčŗąĄ ąĖ ą╝ąĖą╗ą╗ąĖčüąĄą║čāąĮą┤ąĮčŗąĄ ąĖą╝ą┐čāą╗čīčüčŗ čü čćą░čüč鹊č鹊ą╣ ą┐ąŠą▓č鹊čĆąĄąĮąĖčÅ ąŠčé ą┤ąĄčüčÅčéą║ąŠą▓ ą│ąĄčĆčå ą┤ąŠ ą║ąĖą╗ąŠą│ąĄčĆčå, ą┤ąŠčüčéąĖą│ą░čÅ čüčĆąĄą┤ąĮąĄą╣ ąĖ ą┐ąĖą║ąŠą▓ąŠą╣ ą╝ąŠčēąĮąŠčüčéąĖ ą▓ ą║ąĖą╗ąŠą▓ą░čéčéčŗ.

ą¤čĆąĄąĖą╝čāčēąĄčüčéą▓ą░ ą╗ą░ąĘąĄčĆąĮąŠą╣ čüą▓ą░čĆą║ąĖ ą▓ ą░ą║ą║čāą╝čāą╗čÅč鹊čĆąĮčŗčģ ą▒ą░čéą░čĆąĄčÅčģ:

1. ą¤čĆąŠčåąĄčüčü čüą▓ą░čĆą║ąĖ čÅą▓ą╗čÅąĄčéčüčÅ ą▒ąĄčüą║ąŠąĮčéą░ą║čéąĮčŗą╝, čćč鹊 ą╝ąĖąĮąĖą╝ąĖąĘąĖčĆčāąĄčé ą▓ąĮčāčéčĆąĄąĮąĮąĖąĄ ąĮą░ą┐čĆčÅąČąĄąĮąĖčÅ ą▓ čüą▓ą░čĆąĮčŗčģ čłą▓ą░čģ.

2. ą¤čĆąŠčåąĄčüčü čüą▓ą░čĆą║ąĖ ąĮąĄ ą┐čĆąĖą▓ąŠą┤ąĖčé ą║ ą┐ąĄčĆąĄą╗ąĖą▓ą░ą╝ ąĖą╗ąĖ ą▓čŗą┤ąĄą╗ąĄąĮąĖčÄ ą║ą░ą║ąĖčģ-ą╗ąĖą▒ąŠ ą▓ąĄčēąĄčüčéą▓, ą┐čĆąĄą┤ąŠčéą▓čĆą░čēą░čÅ ą▓č鹊čĆąĖčćąĮąŠąĄ ąĘą░ą│čĆčÅąĘąĮąĄąĮąĖąĄ.

3. ąĪą▓ą░čĆąĮąŠą╣ čłąŠą▓ ąŠą▒ą╗ą░ą┤ą░ąĄčé ą▓čŗčüąŠą║ąŠą╣ ą┐čĆąŠčćąĮąŠčüčéčīčÄ ąĖ ą▓ąŠąĘą┤čāčģąŠąĮąĄą┐čĆąŠąĮąĖčåą░ąĄą╝ąŠčüčéčīčÄ, ąŠčéą▓ąĄčćą░čÅ čäčāąĮą║čåąĖąŠąĮą░ą╗čīąĮčŗą╝ čéčĆąĄą▒ąŠą▓ą░ąĮąĖčÅą╝.

4. ąøą░ąĘąĄčĆąĮą░čÅ čüą▓ą░čĆą║ą░ ą┐ąŠąĘą▓ąŠą╗čÅąĄčé čüą▓ą░čĆąĖą▓ą░čéčī čĆą░ąĘą╗ąĖčćąĮčŗąĄ ą╝ą░č鹥čĆąĖą░ą╗čŗ, ą▓ą║ą╗čÄčćą░čÅ ą╝ąĄą╝ą▒čĆą░ąĮąĮčŗąĄ ą╝ą░č鹥čĆąĖą░ą╗čŗ ąĖ čĆą░ąĘąĮąŠčĆąŠą┤ąĮčŗąĄ ą╝ą░č鹥čĆąĖą░ą╗čŗ.

5. ąøą░ąĘąĄčĆąĮą░čÅ čüą▓ą░čĆą║ą░ ą╗ąĄą│ą║ąŠ ąĖąĮč鹥ą│čĆąĖčĆčāąĄčéčüčÅ ą▓ ą░ą▓č鹊ą╝ą░čéąĖąĘąĖčĆąŠą▓ą░ąĮąĮčŗąĄ čüąĖčüč鹥ą╝čŗ ąĖ ą╝ąŠąČąĄčé ąŠčüčāčēąĄčüčéą▓ą╗čÅčéčīčüčÅ čüąĖąĮčģčĆąŠąĮąĮąŠ ą▓ čüąŠąŠčéą▓ąĄčéčüčéą▓ąĖąĖ čü ą┐ąŠčéčĆąĄą▒ąĮąŠčüčéčÅą╝ąĖ ą┐čĆąŠąĖąĘą▓ąŠą┤čüčéą▓ąĄąĮąĮąŠą╣ ą╝ąŠčēąĮąŠčüčéąĖ, čćč鹊 ąŠą▒ąĄčüą┐ąĄčćąĖą▓ą░ąĄčé ą▓čŗčüąŠą║čāčÄ čŹčäč乥ą║čéąĖą▓ąĮąŠčüčéčī ąĖ ąĮąĖąĘą║ąŠąĄ ą▓ąĮčāčéčĆąĄąĮąĮąĄąĄ ąĮą░ą┐čĆčÅąČąĄąĮąĖąĄ.

6. ąøą░ąĘąĄčĆąĮą░čÅ čüą▓ą░čĆą║ą░ ą┐ąŠąĘą▓ąŠą╗čÅąĄčé čüąŠąĘą┤ą░ą▓ą░čéčī ą┐čĆąŠčüčéčŗąĄ ąĖ čāą┤ąŠą▒ąĮčŗąĄ ą║ąŠąĮčüčéčĆčāą║čåąĖąĖ, čüąĮąĖąČą░čÅ čüą╗ąŠąČąĮąŠčüčéčī ą┐čĆąĄčüčü-č乊čĆą╝.

7. ą¤čĆąŠčåąĄčüčü čüą▓ą░čĆą║ąĖ ą╝ąŠąČąĄčé ą║ąŠąĮčéčĆąŠą╗ąĖčĆąŠą▓ą░čéčīčüčÅ ą▓ čåąĖčäčĆąŠą▓ąŠą╝ ąĖ ąĖąĮč鹥ą╗ą╗ąĄą║čéčāą░ą╗čīąĮąŠą╝ čĆąĄąČąĖą╝ąĄ, čćč鹊 čāą┤ąŠą▓ą╗ąĄčéą▓ąŠčĆčÅąĄčé ą┐ąŠčéčĆąĄą▒ąĮąŠčüčéčī ą▓ ą▓ąĖąĘčāą░ą╗ąĖąĘą░čåąĖąĖ ą┤ą░ąĮąĮčŗčģ.

8. ąŁč鹊čé čéąĖą┐ čüą▓ą░čĆąŠčćąĮąŠą│ąŠ ą┐čĆąŠčåąĄčüčüą░ ą╝ąŠąČąĄčé ą▒čŗčéčī čŹčäč乥ą║čéąĖą▓ąĮąŠ ąĖąĮč鹥ą│čĆąĖčĆąŠą▓ą░ąĮ čü ą░ą▓č鹊ą╝ą░čéąĖąĘąĖčĆąŠą▓ą░ąĮąĮčŗą╝ąĖ ą┐čĆąŠąĖąĘą▓ąŠą┤čüčéą▓ąĄąĮąĮčŗą╝ąĖ ą╗ąĖąĮąĖčÅą╝ąĖ, čāą┤ąŠą▓ą╗ąĄčéą▓ąŠčĆčÅčÅ ą┐ąŠčéčĆąĄą▒ąĮąŠčüčéąĖ ą╝ą░čüčüąŠą▓ąŠą│ąŠ ą┐čĆąŠąĖąĘą▓ąŠą┤čüčéą▓ą░ ąĖ ąŠą▒ąĄčüą┐ąĄčćąĖą▓ą░čÅ ą▓čŗčüąŠą║ąŠčŹčäč乥ą║čéąĖą▓ąĮąŠąĄ ą┐čĆąŠąĖąĘą▓ąŠą┤čüčéą▓ąŠ ą┐čĆąĖ ąĮąĖąĘą║ąŠą╝ ą┐ąŠčéčĆąĄą▒ą╗ąĄąĮąĖąĖ čĆąĄčüčāčĆčüąŠą▓.

ąŁą╣čüąĖ ąØčīčÄ ąŁąĮąĄčĆą┤ąČąĖ

ąÜąŠą╝ą┐ą░ąĮąĖčÅ čüą┐ąĄčåąĖą░ą╗ąĖąĘąĖčĆčāąĄčéčüčÅ ąĮą░ ą┐čĆąĄą┤ąŠčüčéą░ą▓ą╗ąĄąĮąĖąĖ ą┐ąŠą╗ąĮąŠą│ąŠ ą║ąŠą╝ą┐ą╗ąĄą║čéą░ ą┐čĆąŠąĖąĘą▓ąŠą┤čüčéą▓ąĄąĮąĮąŠą│ąŠ ąŠą▒ąŠčĆčāą┤ąŠą▓ą░ąĮąĖčÅ ąĖ ą║ąŠą╝ą┐ą╗ąĄą║čüąĮčŗčģ čĆąĄčłąĄąĮąĖą╣ ą┤ą╗čÅ

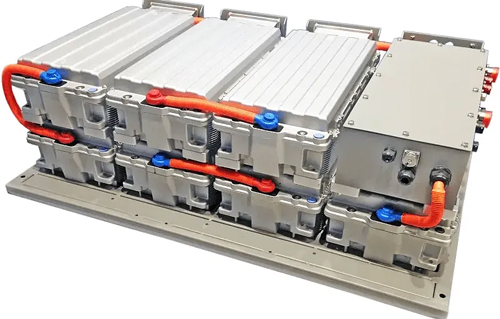

čüą▒ąŠčĆąŠčćąĮą░čÅ ą╗ąĖąĮąĖčÅ ą╗ąĖčéąĖą╣-ąĖąŠąĮąĮčŗčģ ą░ą║ą║čāą╝čāą╗čÅč鹊čĆąĮčŗčģ ą▒ą░čéą░čĆąĄą╣

ŌĆöąŠčé čÅč湥ą╣ą║ąĖ ą┤ąŠ ą▒ą╗ąŠą║ą░ ŌĆö čĆą░ąĘčĆą░ą▒ąŠčéą░ąĮąŠ čüą┐ąĄčåąĖą░ą╗čīąĮąŠ ą┤ą╗čÅ ąĮąŠą▓ąĖčćą║ąŠą▓ ą▓ ąŠą▒ą╗ą░čüčéąĖ ą╗ąĖčéąĖą╣-ąĖąŠąĮąĮčŗčģ ą░ą║ą║čāą╝čāą╗čÅč鹊čĆąĮčŗčģ čüąĖčüč鹥ą╝ čģčĆą░ąĮąĄąĮąĖčÅ čŹąĮąĄčĆą│ąĖąĖ. ąæčāą┤čī č鹊 ą┐ą╗ą░ąĮąĖčĆąŠą▓ą░ąĮąĖąĄ ą┐čĆąŠąĖąĘą▓ąŠą┤čüčéą▓ąĄąĮąĮąŠą╣ ą╗ąĖąĮąĖąĖ, ąĖąĮč鹥ą│čĆą░čåąĖčÅ ąŠą▒ąŠčĆčāą┤ąŠą▓ą░ąĮąĖčÅ ąĖą╗ąĖ ą║ą╗čÄč湥ą▓čŗąĄ čŹčéą░ą┐čŗ, čéą░ą║ąĖąĄ ą║ą░ą║ čüą▒ąŠčĆą║ą░ ą╝ąŠą┤čāą╗ąĄą╣, ą╗ą░ąĘąĄčĆąĮą░čÅ čüą▓ą░čĆą║ą░, ąĖąĮč鹥ą│čĆą░čåąĖčÅ BMS ąĖ ąŠą║ąŠąĮčćą░č鹥ą╗čīąĮąŠąĄ č鹥čüčéąĖčĆąŠą▓ą░ąĮąĖąĄ ą▒ą╗ąŠą║ą░, ą╝čŗ ą┐čĆąĄą┤ąŠčüčéą░ą▓ą╗čÅąĄą╝ ąĮą░ą┤ąĄąČąĮčāčÄ č鹥čģąĮąĖč湥čüą║čāčÄ ą┐ąŠą┤ą┤ąĄčƹȹ║čā ąĖ čŹčäč乥ą║čéąĖą▓ąĮčŗąĄ, čüčéą░ą▒ąĖą╗čīąĮčŗąĄ ą┐čĆąŠąĖąĘą▓ąŠą┤čüčéą▓ąĄąĮąĮčŗąĄ čüąĖčüč鹥ą╝čŗ. ą£čŗ ąĖčüą║čĆąĄąĮąĮąĄ ą┐čĆąĖą▓ąĄčéčüčéą▓čāąĄą╝ ą║ą╗ąĖąĄąĮč鹊ą▓ čüąŠ ą▓čüąĄą│ąŠ ą╝ąĖčĆą░ ąĖ ąĮą░ą┤ąĄąĄą╝čüčÅ čüčéą░čéčī ą▓ą░čłąĖą╝ ą┐čĆąŠč乥čüčüąĖąŠąĮą░ą╗čīąĮčŗą╝ ąĖ ąĮą░ą┤ąĄąČąĮčŗą╝ ą┐ą░čĆčéąĮąĄčĆąŠą╝ ą┤ą╗čÅ čüąŠą▓ą╝ąĄčüčéąĮąŠą│ąŠ čüąŠąĘą┤ą░ąĮąĖčÅ ą╗čāčćčłąĄą│ąŠ ą▒čāą┤čāčēąĄą│ąŠ.