Категории

Новый блог

Какие факторы влияют на емкость аккумулятора?

October 15 , 2025

Какие факторы влияют на емкость аккумулятора?

Введение

Непостоянство ёмкости элементов литиевых аккумуляторов является одним из ключевых факторов, приводящих к снижению производительности аккумулятора и потенциальным рискам безопасности. Эти различия возникают по разным причинам, в зависимости от типа аккумулятора.

'

жизненный цикл

—

включая производственные процессы, свойства материалов, параметры конструкции, условия использования и влияние окружающей среды.

В данной статье представлен систематический анализ основных причин изменения емкости литиевых аккумуляторных элементов и предложены рекомендации, которые помогут повысить последовательность и надежность производства элементов и интеграции аккумуляторных батарей.

I. Факторы производственного процесса

(1) Покрытие и каландрирование полеты

1. Неравномерная толщина покрытия

Различия в толщине покрытия или плотности активных материалов катода и анода напрямую влияют на эффективную площадь реакции и степень интеркаляции литий-ионов, что приводит к изменению ёмкости отдельных элементов. В процессе нанесения покрытия, из-за влияния точности оборудования и текучести суспензии, толщина покрытия может быть нестабильной.

Например, в областях со слишком толстым покрытием путь интеркаляции и деинтеркаляции ионов лития удлиняется, скорость реакции снижается, что влияет на ёмкость аккумулятора. И наоборот, в областях со слишком тонким покрытием уменьшается эффективная площадь реакции электрода, что также приводит к снижению ёмкости.

2. Колебания плотности каландрирования

Чрезмерное уплотнение может привести к повреждению структуры материала электрода (например, к разрушению графитового слоя), что снизит эффективность диффузии литий-ионов; недостаточное уплотнение уменьшает количество активного материала на единицу объема.

В процессе каландрирования колебания плотности прессования влияют на пористость электрода и его внутреннее сопротивление. При слишком высокой плотности прессования пористость материала электрода уменьшается, каналы диффузии литий-ионов блокируются, и ёмкость снижается; при слишком низкой плотности прессования уменьшается содержание активного материала в единице объёма, что также влияет на ёмкость элемента.

(2) Дефекты заполнения и герметизации электролита

1. Различия в

электролит

объем впрыска

Недостаточная инъекция электролита приводит к неполному контакту между электродными пластинами и электролитом, что влияет на скорость переноса ионов и вызывает снижение емкости.

Электролит является средой для транспорта литий-ионов, и его объём напрямую влияет на производительность аккумулятора. При недостаточном количестве электролита площадь контакта между электродными пластинами и электролитом уменьшается, ионная проводимость замедляется, и ёмкость постепенно снижается.

2. Плохая герметизация

Проникновение влаги или примесей приводит к расходу солей лития в электролите, нарушает стабильность интерфейса электрода и усугубляет нестабильность емкости.

При недостаточной герметичности во время герметизации в элемент может проникнуть внешняя влага и примеси, которые вступят в реакцию с литиевой солью в электролите, расходуя её и снижая его эксплуатационные характеристики. Кроме того, влага и примеси нарушают стабильность электродного интерфейса, влияя на интеркаляцию и деинтеркаляцию литий-ионов, что приводит к неравномерности ёмкости элементов.

(3) Недостаточная точность классификации и сортировки клеток

Если процесс сортировки ячеек не предусматривает строгого отбора ячеек со схожими параметрами, такими как емкость и внутреннее сопротивление, первоначальная производительность отдельных ячеек в аккумуляторной батарее будет разной.

Сортировка — важный этап производства аккумуляторов. Испытания на заряд и разряд позволяют отобрать и подобрать аккумуляторы с одинаковой ёмкостью и внутренним сопротивлением. Если точность сортировки недостаточна, а аккумуляторы с большой разницей в этих параметрах объединяются в одну группу, первоначальные характеристики аккумуляторной батареи будут нестабильными, что может привести к проблемам с перезарядом или переразрядом во время эксплуатации, что скажется как на производительности, так и на сроке службы аккумуляторной батареи.

Наш

Машина для оценки емкости аккумулятора

оснащен высокоточным контролем заряда/разряда и автоматической сортировкой, что гарантирует постоянное соответствие емкости и сопротивления для превосходной производительности аккумуляторной батареи.

II. Материальные и конструктивные факторы

(1) Различия в характеристиках материалов электродов

1. Катодные материалы

Например, в тройных материалах (

НКМ

), колебания соотношений никеля, кобальта и марганца или различия кристаллической структуры фосфата лития-железа (

ЛФП

), влияют на способность деинтеркаляции литий-ионов.

Материалы катода являются одним из ключевых факторов, определяющих ёмкость аккумулятора. Различия в их характеристиках напрямую влияют на ёмкость аккумулятора. В тройных материалах различные соотношения никеля, кобальта и марганца изменяют кристаллическую структуру и электрохимические свойства, тем самым влияя на деинтеркаляцию ионов лития. Изменение кристаллической структуры фосфата лития-железа также приводит к различным электрохимическим свойствам, которые, в свою очередь, влияют на ёмкость аккумулятора.

2. Анодные материалы

Неравномерные соотношения смешивания материалов на основе графита и кремния или различия в коэффициентах расширения частиц кремния приводят к разным скоростям снижения емкости во время циклирования.

Во время заряда и разряда материалы анода расширяются и сжимаются. Различия в их характеристиках влияют на срок службы и стабильность емкости. Например, неравномерное смешивание материалов на основе графита и кремния приводит к неравномерному расширению и сжатию, что влияет на циклируемость. Различия в коэффициентах расширения частиц кремния приводят к различной степени структурных повреждений материала анода во время циклирования, что приводит к разной скорости снижения емкости.

(2) Проблемы подбора материалов и формул

1. Плохая совместимость электролита и электродного интерфейса.

Например, растворители ПК могут вызвать отслоение графитового слоя или неправильное соотношение

связующее

/

проводящий агент

снижает использование активных материалов.

Совместимость электролита и электрода является ключевым фактором, влияющим на производительность элемента. Недостаточная совместимость может повредить структуру электрода и затруднить интеркаляцию и деинтеркаляцию литий-ионов, снижая эффективность использования активного материала. Например, растворитель поликарбоната имеет высокую диэлектрическую проницаемость и низкую вязкость, но может вызвать отслоение графитового слоя, что негативно сказывается на характеристиках анода. Неправильное соотношение связующего и проводящего агента также снижает эффективность использования активного материала и ёмкость.

2. Недостаточный запас прочности конструкции

Если при проектировании не предусмотрен достаточный запас емкости, то ячейки с низкой емкостью выйдут из строя первыми, поскольку в процессе циклирования накапливаются производственные ошибки.

При проектировании элементов необходимо учитывать производственные допуски и снижение производительности, обеспечивая достаточный запас ёмкости. Без достаточного проектного запаса элементы малой ёмкости могут легко достичь пределов перезаряда или переразряда во время цикла, что приведёт к выходу из строя и снижению общей производительности аккумуляторной батареи.

III. Факторы использования и старения

(1) Различия в механизмах деградации цикла

1. Растворение и разрушение катода

Длительная зарядка и разрядка вызывают растворение ионов переходных металлов, что блокирует литий-ионные каналы и приводит к необратимой потере емкости.

Во время циклирования происходят структурные изменения в материалах катода, и ионы переходных металлов могут растворяться в электролите. Эти ионы могут осаждаться на поверхности анода, блокируя литий-ионные каналы и снижая эффективность интеркаляции/деинтеркаляции, что приводит к необратимому снижению ёмкости.

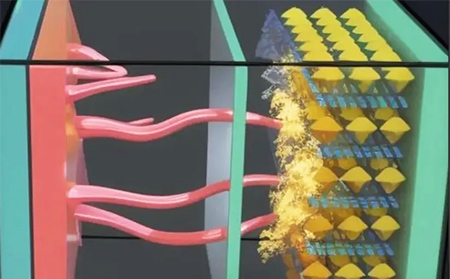

2. Утолщение анодной пленки SEI

Повторные циклы приводят к тому, что пленка твердого электролита на поверхности анода непрерывно растет, потребляя активный литий и увеличивая внутреннее сопротивление, тем самым снижая эффективную емкость.

Пленка SEI защищает анод от дальнейшего восстановления электролита, но по мере продолжения циклирования она утолщается, потребляя активный литий и увеличивая сопротивление, тем самым снижая эффективную емкость элемента.

(2) Литий-покрытие и побочные реакции интерфейса

1. Литиевое покрытие

Низкотемпературная зарядка, перезарядка или зарядка сильным током вызывают отложение лития на поверхности анода, что приводит к потреблению активного лития и ускорению снижения емкости.

При низких температурах, перезаряде или больших токах скорость интеркаляции ионов лития на поверхности анода может превышать скорость их диффузии, что приводит к осаждению металлического лития, известному как литирование. Это явление приводит к расходу активного лития, увеличению внутреннего сопротивления и снижению эффективности заряда/разряда.

2. Закупорка пор сепаратора продуктами разложения электролита

Продукты разложения электролита (например, LiF) закупоривают поры сепаратора, затрудняя перенос ионов. Во время циклирования разложение электролита приводит к образованию побочных продуктов, которые могут закупоривать поры сепаратора, затрудняя перенос ионов и снижая производительность элемента.

(3) Влияние истории использования

Переразряд, хранение при высоких температурах и другие неправильные условия эксплуатации ускоряют старение элементов. При совместном использовании новых и старых элементов разница в ёмкости значительно увеличивается.

История использования элементов существенно влияет на производительность и ёмкость. Неправильная эксплуатация, такая как переразряд или длительное хранение при высоких температурах, ускоряет старение и снижение ёмкости. Совместное использование новых и старых элементов приводит к значительным различиям в производительности, увеличивая разброс ёмкости и вероятность перезаряда или переразряда, что снижает производительность и срок службы аккумулятора.

IV. Экологические и внешние факторы

(1) Неравномерное распределение температуры

Элементы, расположенные по краям и в центре батареи, имеют разные условия теплоотвода. В областях с высокой температурой старение элементов ускоряется (например, увеличивается скорость разложения электролита), а ёмкость снижается быстрее.

Температура — критический фактор, влияющий на производительность аккумулятора. В аккумуляторной батарее неравномерное распределение температуры из-за различий в условиях охлаждения приводит к более быстрой деградации в областях с высокой температурой.

(2) Различия в скорости саморазряда

Элементы с разной скоростью саморазряда (например, с более высоким содержанием примесей) демонстрируют разные состояния заряда (SOC) после длительного хранения, что приводит к разнице в емкости во время зарядки и разрядки.

Саморазряд — это спонтанная потеря заряда во время хранения. Различия в скорости саморазряда приводят к расхождениям в показателях SOC, что приводит к разным изменениям ёмкости во время использования.

(3) Сбой терморегулирования

При недостаточной конструкции охлаждения локальный перегрев увеличивает внутреннее сопротивление, снижает эффективность заряда/разряда и снижает использование емкости.

Система терморегулирования обеспечивает работу аккумулятора в подходящем температурном диапазоне. Недостаточный отвод тепла приводит к локальному перегреву, повышению сопротивления, снижению эффективности и снижению использования мощности.

V. Заключение

Различия в емкости ячеек являются результатом комбинированного воздействия

колебания производственного процесса

(точность нанесения покрытия/инъекции),

внутренние свойства материала

(характеристики активного материала электрода),

механизмы использования и старения

(пути деградации цикла) и

экологический дисбаланс

(температура/саморазряд).

Для повышения стабильности емкости ячеек можно использовать следующие подходы:

1. Улучшить стабильность производства:

Используйте высокоточную машина для нанесения электродного покрытия и автоматизированные процессы сортировки для повышения точности нанесения покрытия и впрыска электролита. Строго подбирайте элементы с аналогичными параметрами ёмкости и внутреннего сопротивления.

2. Оптимизация материалов и дизайна:

Разработать твердотельные электролиты для подавления побочных реакций, улучшения совместимости электролита и электрода и повышения производительности электродного материала.

3. Усовершенствование систем управления батареями (BMS):

Применяйте технологию активной балансировки для компенсации разницы в емкости, контролируйте состояние каждой ячейки в режиме реального времени и оперативно корректируйте стратегии заряда/разряда для обеспечения производительности и безопасности батареи.

В заключение следует отметить, что углубленное исследование причин различий в емкости литиевых аккумуляторных элементов и внедрение эффективных мер по их улучшению имеют большое значение для повышения производительности и безопасности аккумуляторных батарей.