Процесс сборки аккумуляторной батареи, серия 3 — лазерная сварка

Автоматический волоконно-лазерный сварочный аппарат

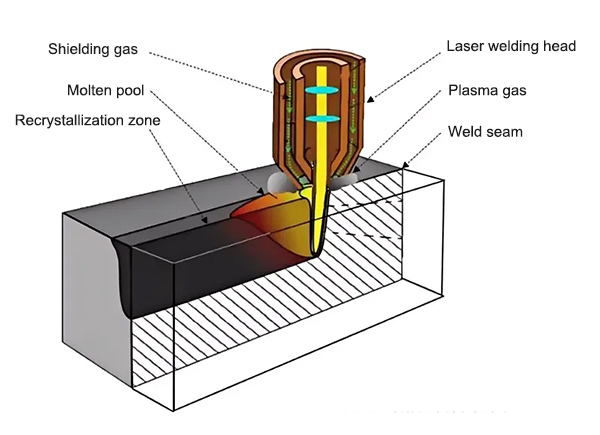

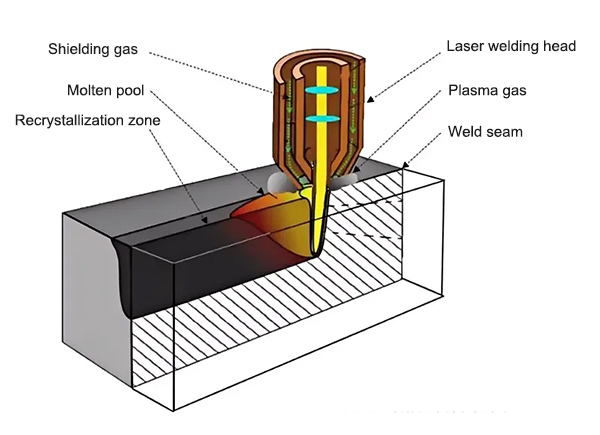

это высокоэффективное и точное сварочное оборудование, которое использует лазерный луч высокой плотности энергии в качестве источника тепла. Он излучает лазерный луч на поверхность материала, заставляя материал быстро плавиться и образовывать сварной шов, тем самым достигая прочного соединения между материалами.

Характеристики лазерной сварки

: высокая плотность энергии, высокая скорость сварки, небольшая зона термического влияния, небольшая сварочная деформация и т. д.

Область применения

: особенно подходит для случаев применения с высокими требованиями к точности и качеству.

Ключевые этапы лазерной сварки

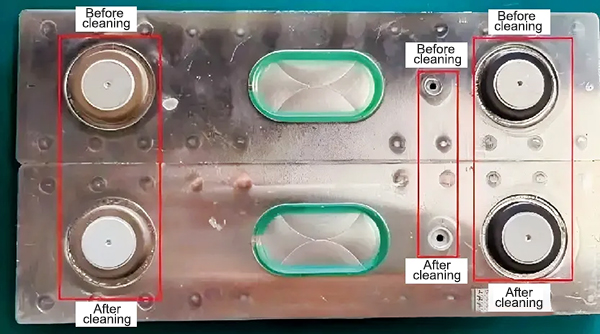

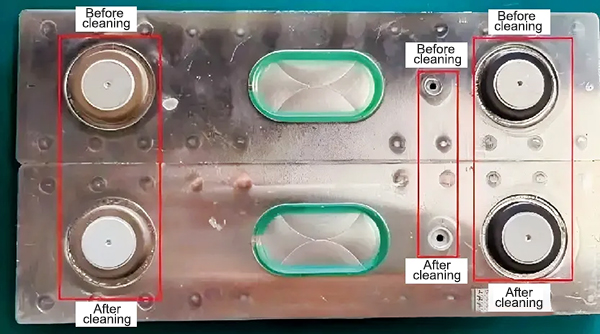

1. Лазерная очистка терминалов

Цель операции

: Используйте лазерный луч для очистки пятен, ржавчины, окислов и т. д. на поверхности свариваемого столба и повышения уровня квалификации сварщиков.

Точки контроля процесса

: мощность, скорость, высота, частота, площадь уборки, вопросы сбора и обработки пыли и т. д.

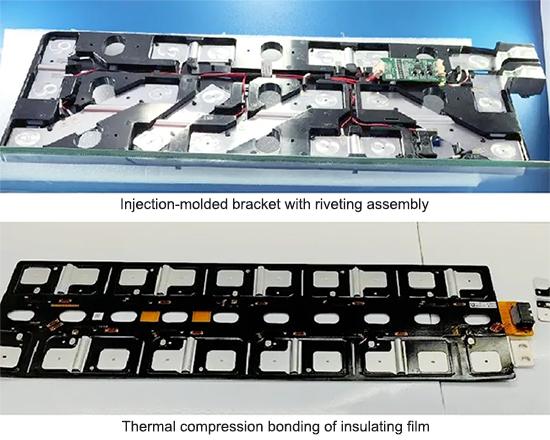

2. Установка ККС

-

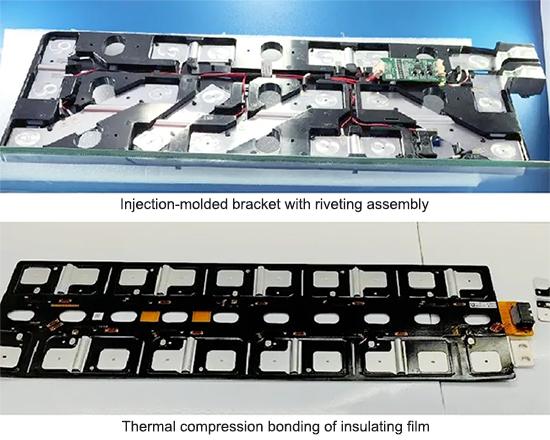

УХС

: Система соединения ячеек, интегрированная шина, относится к компоненту, который объединяет шины, гибкие печатные платы, датчики и т. д. с использованием рам для литья под давлением, блистерных пленок или пленок горячего прессования.

-

Шина

: обладает хорошей проводимостью и механической прочностью, а также реализует высоковольтное последовательное/параллельное соединение соседних ячеек посредством лазерной сварки

-

ФПК

: Гибкая печатная плата, гибкая печатная плата, передает напряжение, температуру, ток и другие сигналы ячейки в BMS, реализуя мониторинг и управление состоянием батареи в режиме реального времени.

-

Датчик

: Датчик NTC измеряет температуру ячейки, а датчик напряжения контролирует напряжение ячейки в режиме реального времени.

-

Пластиковые конструкционные детали

: в основном используется для поддержки и исправления компонентов сбора сигнала и других компонентов для обеспечения стабильности и надежности всей системы

Распространенными технологиями обработки CCS являются:

: кронштейн для литья под давлением + процесс клепки, блистерная изоляционная пластина + процесс горячей клепки. Основные этапы его технологического процесса: резка пленки, очистка пленки, предварительная сборка, прессование, обнаружение полуфабриката, сварка, разборка/вставка, измерение температуры, обнаружение готового продукта и т. д.

Установка и позиционирование CCS

: CCS обычно позиционируется через инструментальные или позиционирующие отверстия и изначально фиксируется на модуле, чтобы предотвратить смещение во время сварки.

3. ПЗС-матрица

Позиционирование Befo

Сварка

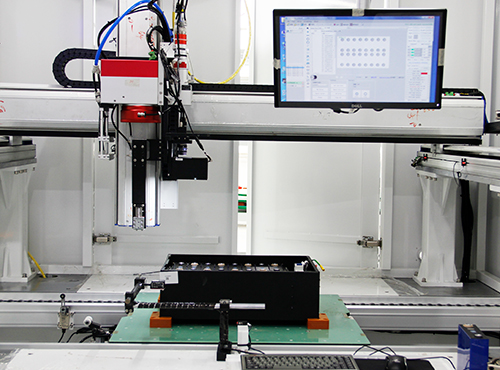

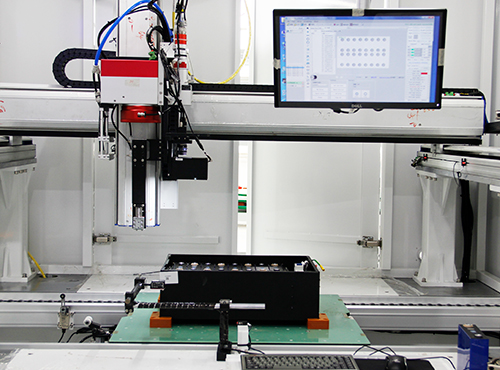

Перед лазерной сваркой технология визуального позиционирования ПЗС (прибор с зарядовой связью) играет важную роль. Изображение детали высокой четкости собирается промышленной ПЗС-камерой высокого разрешения, а координаты характерных точек извлекаются в сочетании с алгоритмом обработки изображения, тем самым направляя точное позиционирование пистолета лазерной сварки.

-

Высокоточное позиционирование

: Благодаря камерам высокого разрешения и алгоритмам обработки изображений можно добиться позиционирования с точностью до микрона, что гарантирует выполнение лазерной сварки в правильном положении, соответствует требованиям прецизионной сварки и значительно улучшает качество сварки.

-

Автоматизация и интеллект

: Система ПЗС имеет функции обратной связи и коррекции в реальном времени, которые могут автоматически определять смещение заготовки и корректировать траекторию сварки, реализовывать интегрированный процесс «позиционирование-сварка-обнаружение», сокращать ручное вмешательство и повышать эффективность производства и уровень автоматизации.

-

Высокая адаптивность и экономическая эффективность

: Позиционирование CCD использует бесконтактное измерение, чтобы избежать повреждения заготовки, и может адаптироваться к сложным средам и заготовкам из разных материалов. Кроме того, это снижает зависимость от квалифицированных рабочих, снижает процент брака и расходы на техническое обслуживание оборудования.

4. Лазерная сварка

Лазерная сварка является одним из основных процессов в производстве аккумуляторных батарей. В этом процессе лазерный луч точно направляется на свариваемую деталь, заставляя материал быстро плавиться и образовывать прочный сварной шов.

Преимущества

: Он позволяет добиться высокоточной и высокоэффективной сварки, оказывая при этом незначительное термическое воздействие на материал, что помогает поддерживать общую производительность и безопасность аккумуляторной батареи.

Распространенные дефекты сварки

: негерметичная сварка, холодная сварка, точки взрыва, отклонения при сварке, неполные точки сварки и т. д.

Очистка сварочного шлака:

В процессе лазерной сварки может образовываться много сварочного шлака и других остатков, что может иметь серьезное негативное влияние на производительность аккумулятора и потенциальные угрозы безопасности, такие как увеличение внутренней и уменьшение емкости и т. д. В тяжелых случаях это может привести к коротким замыканиям и вызвать тепловой разгон. Очистка сварочного шлака является ключевым звеном в процессе производства аккумуляторных батарей. В настоящее время вакуумные пылесосы с отрицательным давлением в основном используются для очистки металлической пыли и брызг сварочного шлака, образующихся в процессе сварки.

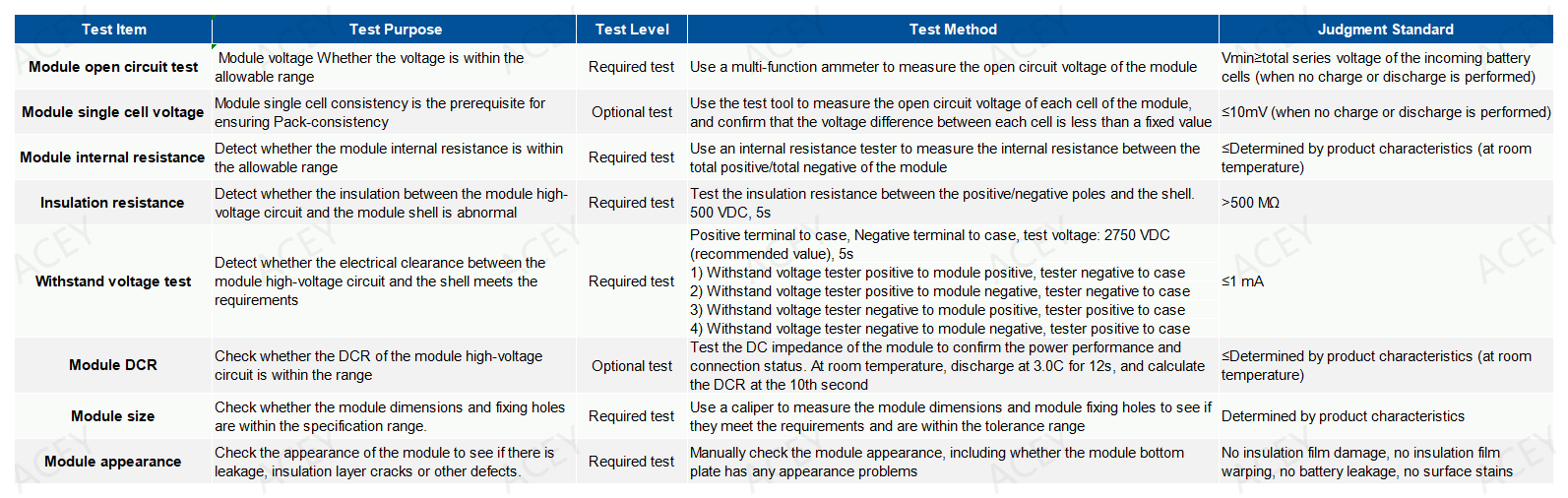

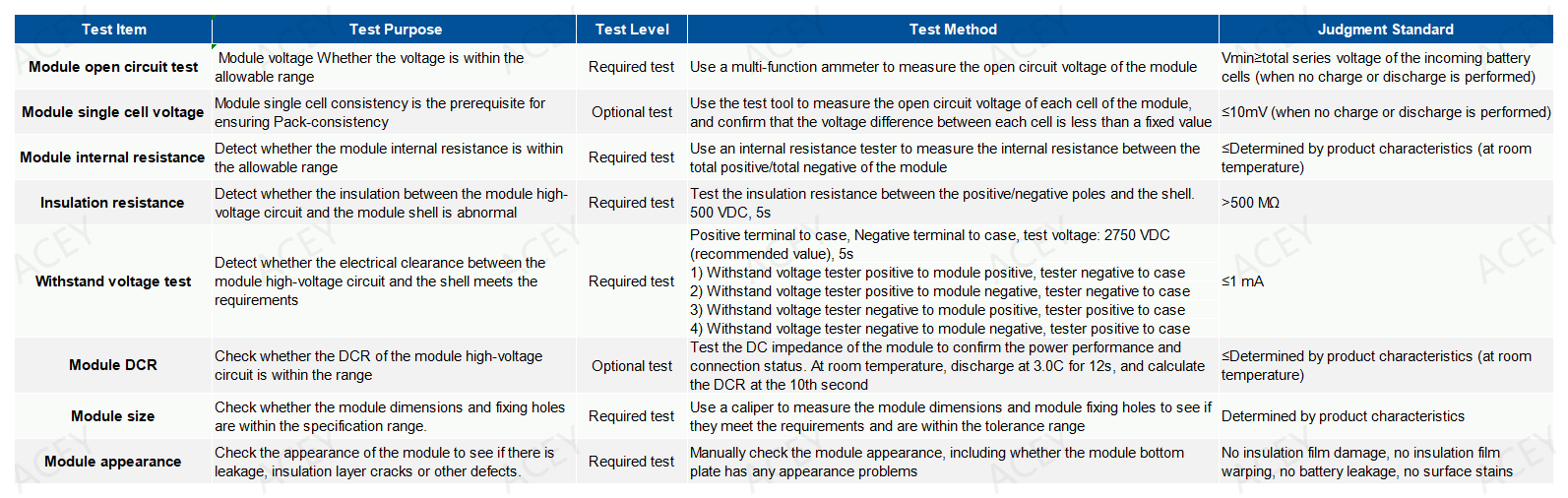

5. Тестирование EOL

Тестирование EOL (End of Line) является ключевым звеном контроля качества после лазерной сварки. С помощью ряда методов обнаружения, таких как внешний осмотр, неразрушающий контроль и т. д., проводится комплексная оценка качества аккумуляторной батареи после сварки. Тестирование EOL позволяет быстро обнаружить дефекты, которые могут возникнуть во время сварки, такие как прерывистые сварные швы, поры, трещины и т. д., чтобы гарантировать, что аккумуляторная батарея соответствует строгим стандартам качества перед тем, как покинуть завод.

Включая: сборку механизма, показатели электробезопасности, связь с BMS, исправность логики внутренних электрических компонентов, исправность напряжения и температуры между батареями и т. д. Функция: обеспечение нормальной работы системы аккумуляторных батарей и предотвращение поставки неисправной продукции клиенту.