ą¤čĆąŠčåąĄčüčü čüą▒ąŠčĆą║ąĖ ą░ą║ą║čāą╝čāą╗čÅč鹊čĆąĮąŠą╣ ą▒ą░čéą░čĆąĄąĖ, čüąĄčĆąĖčÅ 2 ŌĆö čāą║ą╗ą░ą┤ą║ą░ ą╝ąŠą┤čāą╗ąĄą╣ ąĖ 菹║čüčéčĆčāąĘąĖčÅ

1. ą×čüąĮąŠą▓ąĮčŗąĄ čŹčéą░ą┐čŗ čüą▒ąŠčĆą║ąĖ ą╝ąŠą┤čāą╗ąĄą╣

ąĪą▒ąŠčĆą║ą░ ą╝ąŠą┤čāą╗čÅ ŌĆö čŹč鹊 ą┐čĆąŠčåąĄčüčü ąŠą▒čŖąĄą┤ąĖąĮąĄąĮąĖčÅ ąĮąĄčüą║ąŠą╗čīą║ąĖčģ čÅč湥ąĄą║ ą▓ čüąŠąŠčéą▓ąĄčéčüčéą▓ąĖąĖ čü ąĘą░čĆą░ąĮąĄąĄ ąŠą┐čĆąĄą┤ąĄą╗ąĄąĮąĮčŗą╝ ą┤ąĖąĘą░ą╣ąĮąŠą╝ ąĖ čüčéčĆčāą║čéčāčĆąŠą╣ ą┤ą╗čÅ č乊čĆą╝ąĖčĆąŠą▓ą░ąĮąĖčÅ ą╝ąŠą┤čāą╗čÅ ą▒ą░čéą░čĆąĄąĖ čü ąŠą┐čĆąĄą┤ąĄą╗ąĄąĮąĮčŗą╝ąĖ čäčāąĮą║čåąĖčÅą╝ąĖ ąĖ ą┐čĆąŠąĖąĘą▓ąŠą┤ąĖč鹥ą╗čīąĮąŠčüčéčīčÄ. ąÆ čŹč鹊ą╝ ą┐čĆąŠčåąĄčüčüąĄ čÅč湥ą╣ą║ąĖ ą┐ą╗ąŠčéąĮąŠ ąĖąĮč鹥ą│čĆąĖčĆčāčÄčéčüčÅ ą▓ą╝ąĄčüč鹥 čü ą┐ąŠą╝ąŠčēčīčÄ čĆą░ąĘą╗ąĖčćąĮčŗčģ ą╝ąĄč鹊ą┤ąŠą▓ čüąŠąĄą┤ąĖąĮąĄąĮąĖčÅ (čéą░ą║ąĖčģ ą║ą░ą║ čüą▓ą░čĆą║ą░, ą╝ąĄčģą░ąĮąĖč湥čüą║ąŠąĄ ą║čĆąĄą┐ą╗ąĄąĮąĖąĄ ąĖ čé. ą┤.), ą░ ą▓čüą┐ąŠą╝ąŠą│ą░č鹥ą╗čīąĮčŗąĄ ą╝ą░č鹥čĆąĖą░ą╗čŗ, čéą░ą║ąĖąĄ ą║ą░ą║ č鹥ą┐ą╗ąŠą▓čŗąĄ 菹║čĆą░ąĮčŗ ąĖ ąĖąĘąŠą╗čÅčåąĖąŠąĮąĮčŗąĄ ą╗ąĖčüčéčŗ, ą┤ąŠą▒ą░ą▓ą╗čÅčÄčéčüčÅ ą┤ą╗čÅ ąŠą▒ąĄčüą┐ąĄč湥ąĮąĖčÅ ą┐čĆąĄą▓ąŠčüčģąŠą┤ąĮąŠą╣ ą┐čĆąŠąĖąĘą▓ąŠą┤ąĖč鹥ą╗čīąĮąŠčüčéąĖ ą╝ąŠą┤čāą╗čÅ čü č鹊čćą║ąĖ ąĘčĆąĄąĮąĖčÅ čŹą╗ąĄą║čéčĆąĖč湥čüą║ąĖčģ čģą░čĆą░ą║č鹥čĆąĖčüčéąĖą║, č鹥čĆą╝ąŠčĆąĄą│čāą╗ąĖčĆąŠą▓ą░ąĮąĖčÅ ąĖ ą▒ąĄąĘąŠą┐ą░čüąĮąŠčüčéąĖ.

1.1 ąĪč鹥ą║ąĖčĆąŠą▓ą░ąĮąĖąĄ ą╝ąŠą┤čāą╗ąĄą╣

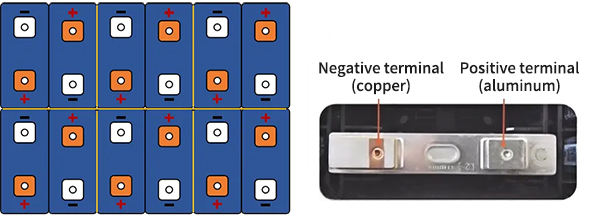

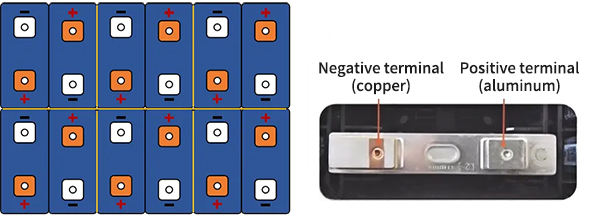

ą”ąĄą╗čī ąŠą┐ąĄčĆą░čåąĖąĖ: ą×ą▒čŖąĄą┤ąĖąĮąĖčéčī 菹╗ąĄą╝ąĄąĮčéčŗ ą▓ ą┐čĆą░ą▓ąĖą╗čīąĮąŠą╝ ą┐ąŠčüą╗ąĄą┤ąŠą▓ą░č鹥ą╗čīąĮąŠ-ą┐ą░čĆą░ą╗ą╗ąĄą╗čīąĮąŠą╝ ą┐ąŠčĆčÅą┤ą║ąĄ, ąŠą▒ąĄčüą┐ąĄčćąĖą▓ ą┐čĆąĖ čŹč鹊ą╝ 菹╗ąĄą║čéčĆąĖč湥čüą║ąŠąĄ čüąŠąĄą┤ąĖąĮąĄąĮąĖąĄ ąĖ ą╝ąĄčģą░ąĮąĖč湥čüą║čāčÄ čāčüč鹊ą╣čćąĖą▓ąŠčüčéčī ą╝ąĄąČą┤čā 菹╗ąĄą╝ąĄąĮčéą░ą╝ąĖ.

ą×ą▒čŗčćąĮąŠ ąŠčéčĆąĖčåą░č鹥ą╗čīąĮčŗą╣ 菹╗ąĄą║čéčĆąŠą┤ ą╗ąĖčéąĖą╣-ąĖąŠąĮąĮčŗčģ 菹╗ąĄą╝ąĄąĮč鹊ą▓ ąĖčüą┐ąŠą╗čīąĘčāąĄčé ą╝ąĄą┤ąĮčŗą╣ ą╝ąĄčéą░ą╗ą╗, ą░ ą┐ąŠą╗ąŠąČąĖč鹥ą╗čīąĮčŗą╣ 菹╗ąĄą║čéčĆąŠą┤ ŌĆö ą░ą╗čÄą╝ąĖąĮąĖąĄą▓čŗą╣ ą╝ąĄčéą░ą╗ą╗. ąĀą░čüą┐ąŠą╗ąŠąČąĄąĮąĖąĄ 菹╗ąĄą╝ąĄąĮč鹊ą▓ ą▓ąĮčāčéčĆąĖ ą╝ąŠą┤čāą╗čÅ ą┐čĆąŠąĄą║čéąĖčĆčāąĄčéčüčÅ ą▓ čüąŠąŠčéą▓ąĄčéčüčéą▓ąĖąĖ čü čéčĆąĄą▒čāąĄą╝čŗą╝ ąĮą░ą┐čĆčÅąČąĄąĮąĖąĄą╝ ąĖ ąĄą╝ą║ąŠčüčéčīčÄ ą░ą║ą║čāą╝čāą╗čÅč鹊čĆąĮąŠą╣ ą▒ą░čéą░čĆąĄąĖ.

ąØą░ą┐čĆąĖą╝ąĄčĆ, čéčĆąĄą▒čāąĄą╝ą░čÅ ąĄą╝ą║ąŠčüčéčī ąĖ ąĮą░ą┐čĆčÅąČąĄąĮąĖąĄ ąŠą┐čĆąĄą┤ąĄą╗ąĄąĮąĮąŠą│ąŠ ą▒ą╗ąŠą║ą░ ą░ą║ą║čāą╝čāą╗čÅč鹊čĆąĮčŗčģ ą▒ą░čéą░čĆąĄą╣ ą┤ą╗čÅ čģčĆą░ąĮąĄąĮąĖčÅ čŹąĮąĄčĆą│ąĖąĖ čüąŠčüčéą░ą▓ą╗čÅčÄčé 314 ąÉ┬Ęčć ąĖ 332,8 ąÆ, čéą░ą║ čćč鹊 104 čÅč湥ąĄą║ ą╝ąŠą│čāčé ą▒čŗčéčī čüąŠąĄą┤ąĖąĮąĄąĮčŗ ą┐ąŠčüą╗ąĄą┤ąŠą▓ą░č鹥ą╗čīąĮąŠ ą▓ ą▒ą╗ąŠą║ąĄ ą▒ą░čéą░čĆąĄą╣ (ąĮąŠą╝ąĖąĮą░ą╗čīąĮąŠąĄ ąĮą░ą┐čĆčÅąČąĄąĮąĖąĄ ą╗ąĖčéąĖą╣-ąČąĄą╗ąĄąĘąŠ-č乊čüčäą░čéąĮąŠą│ąŠ 菹╗ąĄą╝ąĄąĮčéą░ čüąŠčüčéą░ą▓ą╗čÅąĄčé 3,2 ąÆ), čĆą░ąĘą┤ąĄą╗ąĄąĮąĮąŠą╝ ąĮą░ 4 ą╝ąŠą┤čāą╗čÅ ą┐ąŠ 26 čĆčÅą┤ąŠą▓, ą░ ąĄą╝ą║ąŠčüčéčī ąŠą┤ąĮąŠą╣ čÅč湥ą╣ą║ąĖ čüąŠčüčéą░ą▓ą╗čÅąĄčé 314 ąÉ┬Ęčć, ą┐ąŠčŹč鹊ą╝čā ą▒ą╗ąŠą║ ą▒ą░čéą░čĆąĄą╣ ąĖą╝ąĄąĄčé ąŠą▒ąŠąĘąĮą░č湥ąĮąĖąĄ 1P104S, ą░ ą╝ąŠą┤čāą╗čī ŌĆö 1P26S. ąÆ čćą░čüčéąĮąŠčüčéąĖ, ą▓ąĮčāčéčĆąĖ ą╝ąŠą┤čāą╗čÅ č湥čĆąĄą┤čāčÄčēąĄąĄčüčÅ čĆą░čüą┐ąŠą╗ąŠąČąĄąĮąĖąĄ ą┐ąŠą╗ąŠąČąĖč鹥ą╗čīąĮčŗčģ ąĖ ąŠčéčĆąĖčåą░č鹥ą╗čīąĮčŗčģ ą┐ąŠą╗čÄčüąŠą▓ čÅč湥ąĄą║ ą╝ąŠąČąĄčé čāą┤ąŠą▒ąĮąŠ ąĖčüą┐ąŠą╗čīąĘąŠą▓ą░čéčī ą┐ąŠčüą╗ąĄą┤ąŠą▓ą░č鹥ą╗čīąĮčŗąĄ ą░ą╗čÄą╝ąĖąĮąĖąĄą▓čŗąĄ čüč鹥čƹȹĮąĖ, ą║ąŠč鹊čĆčŗąĄ ą╝ąŠą│čāčé ą▒čŗčéčī ąĮą░ą┤ąĄąČąĮąŠ čüąŠąĄą┤ąĖąĮąĄąĮčŗ ą┐ąŠčüą╗ąĄą┤ąŠą▓ą░č鹥ą╗čīąĮąŠ čü ą┐ąŠą╝ąŠčēčīčÄ

ąøą░ąĘąĄčĆąĮčŗą╣ čüą▓ą░čĆąŠčćąĮčŗą╣ ą░ą┐ą┐ą░čĆą░čé ą┤ą╗čÅ ą╗ąĖčéąĖą╣-ąĖąŠąĮąĮčŗčģ ą░ą║ą║čāą╝čāą╗čÅč鹊čĆąŠą▓

.

*ąÆ ą┐čĆąŠčåąĄčüčüąĄ ą┐čĆąŠąĖąĘą▓ąŠą┤čüčéą▓ą░ ąĮąĄąŠą▒čģąŠą┤ąĖą╝ąŠ ąĖąĘą▒ąĄą│ą░čéčī ąŠčłąĖą▒ąŠą║ ą┐ąŠą╗čÅčĆąĮąŠčüčéąĖ, ą║ąŠč鹊čĆčŗąĄ ą╝ąŠą│čāčé ą┐čĆąĖą▓ąĄčüčéąĖ ą║ ą┐ąŠą▓čĆąĄąČą┤ąĄąĮąĖčÄ ą░ą║ą║čāą╝čāą╗čÅč鹊čĆąĮąŠą│ąŠ ą╝ąŠą┤čāą╗čÅ, čüąĮąĖąČąĄąĮąĖčÄ ą┐čĆąŠąĖąĘą▓ąŠą┤ąĖč鹥ą╗čīąĮąŠčüčéąĖ ąĖ ą┤ą░ąČąĄ ąĮąĄčüčćą░čüčéąĮčŗą╝ čüą╗čāčćą░čÅą╝.

ą£ąĄč鹊ą┤ ą┐čĆąŠą▓ąĄčĆą║ąĖ ą┐ąŠą╗čÅčĆąĮąŠčüčéąĖ: ąŠą┐čĆąĄą┤ąĄą╗ąĄąĮąĖąĄ ą┐ąŠą╗čÅčĆąĮąŠčüčéąĖ

ąŠą╗ąĖąĮą│ ąĖą╗ąĖ CCD v

ą▓ąĖąĘčāą░ą╗čīąĮčŗą╣

ąŠą▒ąĮą░čĆčāąČąĄąĮąĖąĄ

ąÆ čŹč鹊ą╝ ą┐čĆąŠčåąĄčüčüąĄ čāą║ą╗ą░ą┤ą║ąĖ ą╝ąŠą┤čāą╗ąĄą╣ ą░ą▓č鹊ą╝ą░čéąĖąĘąĖčĆąŠą▓ą░ąĮąĮą░čÅ č鹥čģąĮąŠą╗ąŠą│ąĖčÅ čüą▒ąŠčĆą║ąĖ ąĖą│čĆą░ąĄčé ąČąĖąĘąĮąĄąĮąĮąŠ ą▓ą░ąČąĮčāčÄ čĆąŠą╗čī. ąÉą▓č鹊ą╝ą░čéąĖąĘąĖčĆąŠą▓ą░ąĮąĮąŠąĄ ąŠą▒ąŠčĆčāą┤ąŠą▓ą░ąĮąĖąĄ ą╝ąŠąČąĄčé č鹊čćąĮąŠ čĆą░ąĘą╝ąĄčēą░čéčī čÅč湥ą╣ą║ąĖ ą▓ ąĘą░ą┤ą░ąĮąĮąŠą╝ ą┐ąŠą╗ąŠąČąĄąĮąĖąĖ ąĖ ą┤ąŠčüčéąĖą│ą░čéčī čŹčäč乥ą║čéąĖą▓ąĮčŗčģ ąĖ čüčéą░ą▒ąĖą╗čīąĮčŗčģ ąŠą┐ąĄčĆą░čåąĖą╣ čāą║ą╗ą░ą┤ą║ąĖ čü ą┐ąŠą╝ąŠčēčīčÄ čĆąŠą▒ąŠčéąĖąĘąĖčĆąŠą▓ą░ąĮąĮčŗčģ čĆčāą║, ą║ąŠąĮą▓ąĄą╣ąĄčĆąŠą▓ ąĖ ą┤čĆčāą│ąĖčģ čāčüčéčĆąŠą╣čüčéą▓.

ąöą╗čÅ ą┤ą░ą╗čīąĮąĄą╣čłąĄą│ąŠ ą┐ąŠą▓čŗčłąĄąĮąĖčÅ ą┐čĆąŠąĖąĘą▓ąŠą┤ąĖč鹥ą╗čīąĮąŠčüčéąĖ ąĖ ą▒ąĄąĘąŠą┐ą░čüąĮąŠčüčéąĖ ą╝ąŠą┤čāą╗čÅ ą▓ ą┐čĆąŠčåąĄčüčüąĄ čłčéą░ą▒ąĄą╗ąĖčĆąŠą▓ą░ąĮąĖčÅ ą▒čāą┤čāčé ą┤ąŠą▒ą░ą▓ą╗ąĄąĮčŗ č鹥ą┐ą╗ąŠąĖąĘąŠą╗čÅčåąĖąŠąĮąĮčŗąĄ ą╗ąĖčüčéčŗ ąĖ ąĖąĘąŠą╗čÅčåąĖąŠąĮąĮčŗąĄ ą╗ąĖčüčéčŗ. ąóąĄą┐ą╗ąŠąĖąĘąŠą╗čÅčåąĖąŠąĮąĮčŗąĄ ą╗ąĖčüčéčŗ ąĖ ąĖąĘąŠą╗čÅčåąĖąŠąĮąĮčŗąĄ ą╗ąĖčüčéčŗ ą║čĆąĄą┐čÅčéčüčÅ ą║ ą▒ąŠą╗čīčłąŠą╣ ą┐ąŠą▓ąĄčĆčģąĮąŠčüčéąĖ 菹╗ąĄą╝ąĄąĮčéą░ ą▒ą░čéą░čĆąĄąĖ čü ą┐ąŠą╝ąŠčēčīčÄ ą║ą╗ąĄčÅ, ą║ąŠč鹊čĆčŗą╣ ą╝ąŠąČąĄčé ąĖą│čĆą░čéčī ąŠą┐čĆąĄą┤ąĄą╗ąĄąĮąĮčāčÄ čĆąŠą╗čī ą▓ čäąĖą║čüą░čåąĖąĖ 菹╗ąĄą╝ąĄąĮč鹊ą▓ ą▒ą░čéą░čĆąĄąĖ ą╝ąĄąČą┤čā ą╝ąŠą┤čāą╗čÅą╝ąĖ ąĖ ą┐čĆąĄą┤ąŠčéą▓čĆą░čēą░čéčī ąĖčģ ą┐ą░ą┤ąĄąĮąĖąĄ ą▓ąŠ ą▓čĆąĄą╝čÅ ą┐čĆąŠčåąĄčüčüą░ ą┐ąŠą┤čŖąĄą╝ą░.

1.1.1 ąÉą▓č鹊ą╝ą░čéąĖąĘąĖčĆąŠą▓ą░ąĮąĮą░čÅ čüą▒ąŠčĆą║ą░ č鹥ą┐ą╗ąŠąĖąĘąŠą╗čÅčåąĖąŠąĮąĮčŗčģ ą╗ąĖčüč鹊ą▓: ┬½ą▒čĆą░ąĮą┤ą╝ą░čāčŹčĆ┬╗ ą┐čĆąĖ ą▓čŗčüąŠą║ąŠą╣ č鹥ą╝ą┐ąĄčĆą░čéčāčĆąĄ

ą×čüąĮąŠą▓ąĮą░čÅ čäčāąĮą║čåąĖčÅ

ąóąĄą┐ą╗ąŠąĖąĘąŠą╗čÅčåąĖąŠąĮąĮčŗą╣ ą╗ąĖčüčé ąŠą▒čŗčćąĮąŠ ąĖąĘą│ąŠčéą░ą▓ą╗ąĖą▓ą░ąĄčéčüčÅ ąĖąĘ ą▓čŗčüąŠą║ąŠčŹčäč乥ą║čéąĖą▓ąĮčŗčģ ąĖąĘąŠą╗čÅčåąĖąŠąĮąĮčŗčģ ą╝ą░č鹥čĆąĖą░ą╗ąŠą▓, čéą░ą║ąĖčģ ą║ą░ą║ ą║ąĄčĆą░ą╝ąĖč湥čüą║ąŠąĄ ą▓ąŠą╗ąŠą║ąĮąŠ ąĖą╗ąĖ čüą┐ąĄčåąĖą░ą╗čīąĮčŗąĄ ą┐ąŠą╗ąĖą╝ąĄčĆąĮčŗąĄ ą║ąŠą╝ą┐ąŠąĘąĖčéąĮčŗąĄ ą╝ą░č鹥čĆąĖą░ą╗čŗ, ą║ąŠč鹊čĆčŗąĄ ą╝ąŠą│čāčé čŹčäč乥ą║čéąĖą▓ąĮąŠ čüąĮąĖąČą░čéčī č鹥ą┐ą╗ąŠą┐ąĄčĆąĄą┤ą░čćčā ą╝ąĄąČą┤čā čÅč湥ą╣ą║ą░ą╝ąĖ ą▒ą░čéą░čĆąĄąĖ, ąŠą▒čĆą░ąĘąŠą▓čŗą▓ą░čéčī č鹥ą┐ą╗ąŠą▓ąŠą╣ ą▒ą░čĆčīąĄčĆ ą╝ąĄąČą┤čā čÅč湥ą╣ą║ą░ą╝ąĖ ą▒ą░čéą░čĆąĄąĖ, ą┐čĆąĄą┤ąŠčéą▓čĆą░čēą░čéčī čĆą░čüą┐čĆąŠčüčéčĆą░ąĮąĄąĮąĖąĄ č鹥ą┐ą╗ąŠą▓ąŠą│ąŠ čĆą░ąĘą│ąŠąĮą░ ąĖ ą▓čŗą┤ąĄčƹȹĖą▓ą░čéčī č鹥ą╝ą┐ąĄčĆą░čéčāčĆčŗ ą┤ąŠ 1200 Ōäā, ą┐čĆąĄą┤ąŠčéą▓čĆą░čēą░čÅ čāčģčāą┤čłąĄąĮąĖąĄ čģą░čĆą░ą║č鹥čĆąĖčüčéąĖą║ ą▒ą░čéą░čĆąĄąĖ ąĖą╗ąĖ ą▓ąŠąĘąĮąĖą║ąĮąŠą▓ąĄąĮąĖąĄ čāą│čĆąŠąĘ ą▒ąĄąĘąŠą┐ą░čüąĮąŠčüčéąĖ, ą▓čŗąĘą▓ą░ąĮąĮčŗčģ ą╗ąŠą║ą░ą╗čīąĮčŗą╝ ą┐ąĄčĆąĄą│čĆąĄą▓ąŠą╝.

1.1.2 ąśąĮč鹥ą╗ą╗ąĄą║čéčāą░ą╗čīąĮą░čÅ čāčüčéą░ąĮąŠą▓ą║ą░ ąĖąĘąŠą╗čÅčåąĖąŠąĮąĮčŗčģ ą╗ąĖčüč鹊ą▓: ┬½ą┤ąŠčĆąŠąČąĮą░čÅ ą┐ąŠą╗ąĖčåąĖčÅ┬╗ č鹥ą║čāčēąĄą│ąŠ

ąÆčŗą▒ąŠčĆ ą╝ą░č鹥čĆąĖą░ą╗ą░

ąśčüą┐ąŠą╗čīąĘčāą╣č鹥 ą╝ą░č鹥čĆąĖą░ą╗čŗ čü ą┐čĆąĄą▓ąŠčüčģąŠą┤ąĮčŗą╝ąĖ ąĖąĘąŠą╗čÅčåąĖąŠąĮąĮčŗą╝ąĖ čüą▓ąŠą╣čüčéą▓ą░ą╝ąĖ, čéą░ą║ąĖąĄ ą║ą░ą║ ą┐ąŠą╗ąĖąĖą╝ąĖą┤ąĮą░čÅ ą┐ą╗ąĄąĮą║ą░ (čüąŠą┐čĆąŠčéąĖą▓ą╗ąĄąĮąĖąĄ ąĮą░ą┐čĆčÅąČąĄąĮąĖčÄ > 3 ą║ąÆ), 菹┐ąŠą║čüąĖą┤ąĮą░čÅ čüą╝ąŠą╗ą░ ąĖą╗ąĖ č鹥čäą╗ąŠąĮ, č鹊ą╗čēąĖąĮąŠą╣ ąŠą▒čŗčćąĮąŠ 0,2ŌĆō0,5 ą╝ą╝, čćč鹊ą▒čŗ ą┐čĆąĄą┤ąŠčéą▓čĆą░čéąĖčéčī ą║ąŠčĆąŠčéą║ąĖąĄ ąĘą░ą╝čŗą║ą░ąĮąĖčÅ ą╝ąĄąČą┤čā 菹╗ąĄą╝ąĄąĮčéą░ą╝ąĖ ą▒ą░čéą░čĆąĄąĖ ąĖ ąŠą▒ąĄčüą┐ąĄčćąĖčéčī 菹╗ąĄą║čéčĆąŠą▒ąĄąĘąŠą┐ą░čüąĮąŠčüčéčī ą╝ąŠą┤čāą╗čÅ.

ąśąĘąŠą╗čÅčåąĖąŠąĮąĮą░čÅ ąĖ č鹥ą┐ą╗ąŠąĖąĘąŠą╗čÅčåąĖąŠąĮąĮą░čÅ ą┐ą╗ą░čüčéąĖąĮčŗ ąŠą▒čŗčćąĮąŠ ąĮą░ą║ą╗ąĄąĖą▓ą░čÄčéčüčÅ ą┐ąŠą┐ąĄčĆąĄą╝ąĄąĮąĮąŠ ą╝ąĄąČą┤čā čÅč湥ą╣ą║ą░ą╝ąĖ ą▒ą░čéą░čĆąĄąĖ ą╝ąŠą┤čāą╗čÅ, čćč鹊ą▒čŗ ąŠą▒ąĄčüą┐ąĄčćąĖčéčī čüą▒ą░ą╗ą░ąĮčüąĖčĆąŠą▓ą░ąĮąĮčāčÄ č鹥ą╝ą┐ąĄčĆą░čéčāčĆčā čÅč湥ąĄą║ ą▒ą░čéą░čĆąĄąĖ ąĖ čĆą░ą▓ąĮąŠą╝ąĄčĆąĮąŠąĄ čāčüąĖą╗ąĖąĄ.

2. ążąŠčĆą╝ąŠą▓ą░ąĮąĖąĄ ą╝ąĄč鹊ą┤ąŠą╝ 菹║čüčéčĆčāąĘąĖąĖ

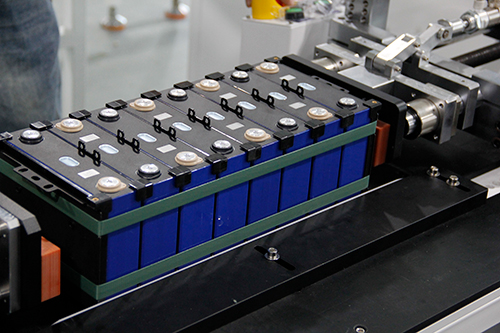

ą£ą░čłąĖąĮą░ ą┤ą╗čÅ čāą║ą╗ą░ą┤ą║ąĖ ąĖ 菹║čüčéčĆčāąĘąĖąĖ ą░ą║ą║čāą╝čāą╗čÅč鹊čĆąŠą▓

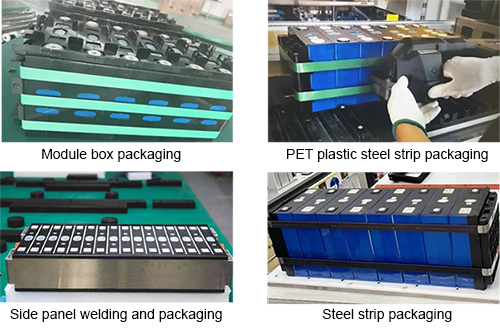

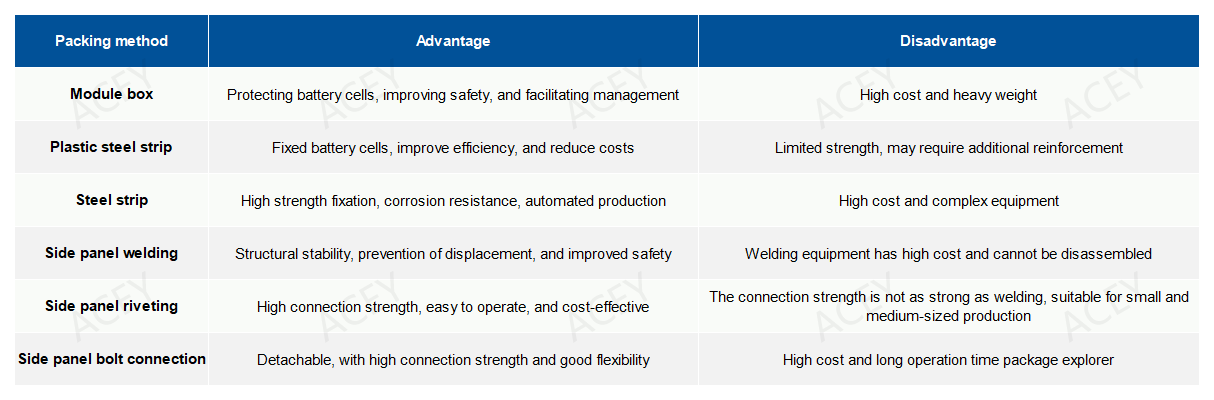

čÅą▓ą╗čÅąĄčéčüčÅ ą║ą╗čÄč湥ą▓čŗą╝ ąŠą▒ąŠčĆčāą┤ąŠą▓ą░ąĮąĖąĄą╝ ą▓ čüą▒ąŠčĆą║ąĄ ą╝ąŠą┤čāą╗čÅ. ą×ąĮ ą┐čĆąĄą┤ąĮą░ąĘąĮą░č湥ąĮ ą┤ą╗čÅ ą┐ą╗ąŠčéąĮąŠą╣ čäąĖą║čüą░čåąĖąĖ čüą╗ąŠąČąĄąĮąĮąŠą│ąŠ ą╝ąŠą┤čāą╗čÅ ą░ą║ą║čāą╝čāą╗čÅč鹊čĆąĮčŗčģ 菹╗ąĄą╝ąĄąĮč鹊ą▓ čü ą║ąŠąĮčåąĄą▓čŗą╝ąĖ ą┐ą╗ą░čüčéąĖąĮą░ą╝ąĖ, čüčéą░ą╗čīąĮčŗą╝ąĖ ą┐ąŠą╗ąŠčüą░ą╝ąĖ ąĖ ą┤čĆčāą│ąĖą╝ąĖ čüčéčĆčāą║čéčāčĆąĮčŗą╝ąĖ ą┤ąĄčéą░ą╗čÅą╝ąĖ ą┐ąŠčüčĆąĄą┤čüčéą▓ąŠą╝ čäąĖąĘąĖč湥čüą║ąŠą│ąŠ ą┤ą░ą▓ą╗ąĄąĮąĖčÅ ą┤ą╗čÅ ą┐ąŠą▓čŗčłąĄąĮąĖčÅ ąŠą▒čēąĄą╣ čüčéčĆčāą║čéčāčĆąĮąŠą╣ čāčüč鹊ą╣čćąĖą▓ąŠčüčéąĖ ąĖ 菹╗ąĄą║čéčĆąĖč湥čüą║ąĖčģ čģą░čĆą░ą║č鹥čĆąĖčüčéąĖą║ ą╝ąŠą┤čāą╗čÅ. ą¤čĆąŠčåąĄčüčü č乊čĆą╝ąŠą▓ą░ąĮąĖčÅ ą╝ąĄč鹊ą┤ąŠą╝ 菹║čüčéčĆčāąĘąĖąĖ ą▓čŗą│ą╗čÅą┤ąĖčé čüą╗ąĄą┤čāčÄčēąĖą╝ ąŠą▒čĆą░ąĘąŠą╝:

2.1 ąŻčüčéą░ąĮąŠą▓ą║ą░ ą║ąŠąĮčåąĄą▓ąŠą╣ ą┐ą╗ą░čüčéąĖąĮčŗ ąĖ ą░ą▓č鹊ą╝ą░čéąĖč湥čüą║ą░čÅ čŹą║čüčéčĆčāąĘąĖčÅ

ą¤ąŠčüą╗ąĄ ąĘą░ą▓ąĄčĆčłąĄąĮąĖčÅ čāą║ą╗ą░ą┤ą║ąĖ čÅč湥ąĄą║ ą▒ą░čéą░čĆąĄąĖ ą╝ąŠą┤čāą╗čī ą┐ąŠčüčéčāą┐ąĖčé ąĮą░ ą░ą▓č鹊ą╝ą░čéąĖč湥čüą║čāčÄ čüčéą░ąĮčåąĖčÄ čŹą║čüčéčĆčāąĘąĖąĖ. ąÜąŠąĮčåąĄą▓ą░čÅ ą┐ą╗ą░čüčéąĖąĮą░ čāčüčéą░ąĮą░ą▓ą╗ąĖą▓ą░ąĄčéčüčÅ ąĮą░ 菹║čüčéčĆčāąĘąĖąŠąĮąĮąŠą╝ ąĖąĮčüčéčĆčāą╝ąĄąĮč鹥, ą║ąŠč鹊čĆčŗą╣ ą┐čĆąĖą▓ąŠą┤ąĖčéčüčÅ ą▓ ą┤ąĄą╣čüčéą▓ąĖąĄ 菹╗ąĄą║čéčĆąŠčåąĖą╗ąĖąĮą┤čĆąŠą╝ ąĖ ą▓ąĘą░ąĖą╝ąŠą┤ąĄą╣čüčéą▓čāąĄčé čü ą┤ą░čéčćąĖą║ąŠą╝ ą┤ą░ą▓ą╗ąĄąĮąĖčÅ ą┤ą╗čÅ ą║ąŠąĮčéčĆąŠą╗čÅ ą▓ąĄą╗ąĖčćąĖąĮčŗ čüąĖą╗čŗ ą┐čĆąĄčüčüąŠą▓ą░ąĮąĖčÅ ą▓ čĆąĄąČąĖą╝ąĄ čĆąĄą░ą╗čīąĮąŠą│ąŠ ą▓čĆąĄą╝ąĄąĮąĖ. ąÜąŠą│ą┤ą░ čüąĖą╗ą░ ąĘą░ąČąĖą╝ą░ ą┤ąŠčüčéąĖą│ą░ąĄčé ąĘą░ą┤ą░ąĮąĮąŠą│ąŠ ąĘąĮą░č湥ąĮąĖčÅ, čüąĖčüč鹥ą╝ą░ čāą┐čĆą░ą▓ą╗ąĄąĮąĖčÅ ą░ą▓č鹊ą╝ą░čéąĖč湥čüą║ąĖ ąŠčüčéą░ąĮą░ą▓ą╗ąĖą▓ą░ąĄčé 菹║čüčéčĆčāąĘąĖčÄ ąĖ čüąŠčģčĆą░ąĮčÅąĄčé č鹥ą║čāčēąĄąĄ čüąŠčüč鹊čÅąĮąĖąĄ.

ąśąĮąĮąŠą▓ą░čåąĖąĖ ą▓ ąŠą▒ą╗ą░čüčéąĖ ą╝ą░č鹥čĆąĖą░ą╗ąŠą▓:

-

ąÜąŠąĮčåąĄą▓ą░čÅ ą┐ą╗ą░čüčéąĖąĮą░ ąĖąĘ 菹║čüčéčĆčāą┤ąĖčĆąŠą▓ą░ąĮąĮąŠą│ąŠ ą░ą╗čÄą╝ąĖąĮąĖąĄą▓ąŠą│ąŠ čüą┐ą╗ą░ą▓ą░ (ą┐čĆąŠčćąĮąŠčüčéčī ąĮą░ čüąČą░čéąĖąĄ > 300 ą£ą¤ą░), ąĮą░ 40% ą╗ąĄą│č湥 čüčéą░ą╗ąĖ.

-

ąóąŠčĆčåąĄą▓ą░čÅ ą┐ą╗ą░čüčéąĖąĮą░ ąĖąĘ ą║ąŠą╝ą┐ąŠąĘąĖčéąĮąŠą│ąŠ čāą│ą╗ąĄčĆąŠą┤ąĮąŠą│ąŠ ą▓ąŠą╗ąŠą║ąĮą░, ą║ąŠčŹčäčäąĖčåąĖąĄąĮčé č鹥ą┐ą╗ąŠą▓ąŠą│ąŠ čĆą░čüčłąĖčĆąĄąĮąĖčÅ čüąŠąŠčéą▓ąĄčéčüčéą▓čāąĄčé ą║ąŠčŹčäčäąĖčåąĖąĄąĮčéčā č鹥ą┐ą╗ąŠą▓ąŠą│ąŠ čĆą░čüčłąĖčĆąĄąĮąĖčÅ čŹą╗ąĄą╝ąĄąĮčéą░ ą▒ą░čéą░čĆąĄąĖ, čćč鹊 čüąĮąĖąČą░ąĄčé č鹥ą╝ą┐ąĄčĆą░čéčāčĆąĮčāčÄ ą┤ąĄč乊čĆą╝ą░čåąĖčÄ.

ą”ąĄą╗čī ąŠą┐ąĄčĆą░čåąĖąĖ:

-

ąÜąŠąĮčéčĆąŠą╗čī ą┤ą╗ąĖąĮčŗ ą╝ąŠą┤čāą╗čÅ ąĮąĄąŠą▒čģąŠą┤ąĖą╝ ą┤ą╗čÅ č鹊ą│ąŠ, čćč鹊ą▒čŗ ąĖąĘą▒ąĄąČą░čéčī čüą╝ąĄčēąĄąĮąĖčÅ ą╝ąŠą┤čāą╗čÅ ą▓ąŠ ą▓čĆąĄą╝čÅ čüą▓ą░čĆą║ąĖ ąĖ ąŠą▒ąĄčüą┐ąĄčćąĖčéčī ą▓ąŠąĘą╝ąŠąČąĮąŠčüčéčī ą┐ą╗ą░ą▓ąĮąŠą╣ čāą║ą╗ą░ą┤ą║ąĖ ąĖ čāčüčéą░ąĮąŠą▓ą║ąĖ ą╝ąŠą┤čāą╗čÅ ą▓ ą┐čĆąŠčåąĄčüčüąĄ ą┐ąŠčüą╗ąĄą┤čāčÄčēąĄą╣ čüą▒ąŠčĆą║ąĖ ą│ąŠč鹊ą▓ąŠą│ąŠ ąĖąĘą┤ąĄą╗ąĖčÅ.

-

ąÜąŠąĮčéčĆąŠą╗čī ą┐ą╗ąŠčüą║ąŠčüčéąĮąŠčüčéąĖ ą┐ąŠą╗čÄčüą░ ąĘą░ą║ą╗čÄčćą░ąĄčéčüčÅ ą▓ ą║ąŠąĮčéčĆąŠą╗ąĄ ąĘą░ąĘąŠčĆą░ ą╝ąĄąČą┤čā čłąĖąĮąŠą╣ ąĖ ą┐ąŠą╗čÄčüąŠą╝ ą▓ ąŠą┐čĆąĄą┤ąĄą╗ąĄąĮąĮąŠą╝ ą┤ąĖą░ą┐ą░ąĘąŠąĮąĄ ą┤ą╗čÅ ąŠą▒ąĄčüą┐ąĄč湥ąĮąĖčÅ ą┐ąŠčüč鹊čÅąĮčüčéą▓ą░ ą║ą░č湥čüčéą▓ą░ čüą▓ą░čĆą║ąĖ ąĖ ą┐čĆąĄą┤ąŠčéą▓čĆą░čēąĄąĮąĖčÅ čéą░ą║ąĖčģ ąŠčéą║ą╗ąŠąĮąĄąĮąĖą╣, ą║ą░ą║ čģąŠą╗ąŠą┤ąĮą░čÅ čüą▓ą░čĆą║ą░, ą▒ąŠą╗čīčłąŠąĄ čĆą░ąĘą▒čĆčŗąĘą│ąĖą▓ą░ąĮąĖąĄ ąĖ čĆą░ąĘčĆčāčłąĄąĮąĖąĄ čĆą░čüą┐ą╗ą░ą▓ą╗ąĄąĮąĮąŠą╣ ą▓ą░ąĮąĮčŗ, ą▓čŗąĘą▓ą░ąĮąĮčŗčģ čćčĆąĄąĘą╝ąĄčĆąĮčŗą╝ ąĘą░ąĘąŠčĆąŠą╝.

-

ąÜąŠąĮčéčĆąŠą╗čī ą┐ą╗ąŠčüą║ąŠčüčéąĮąŠčüčéąĖ ą┤ąĮą░ ąĮąĄąŠą▒čģąŠą┤ąĖą╝ ą┤ą╗čÅ ąŠą▒ąĄčüą┐ąĄč湥ąĮąĖčÅ ą┐ąŠą╗ąĮąŠą│ąŠ ą║ąŠąĮčéą░ą║čéą░ ą╝ąŠą┤čāą╗čÅ čü č鹥ą┐ą╗ąŠą┐čĆąŠą▓ąŠą┤čÅčēąĖą╝ ą╝ą░č鹥čĆąĖą░ą╗ąŠą╝ ą▓ ąĮąĖąČąĮąĄą╣ čćą░čüčéąĖ (ąĮą░ą┐čĆąĖą╝ąĄčĆ, ąĮą░ą│čĆąĄą▓ą░č鹥ą╗čīąĮąŠą╣ ą┐ą╗ąĄąĮą║ąŠą╣, č鹥čĆą╝ąŠą┐čĆąŠą║ą╗ą░ą┤ą║ąŠą╣ ąĖ čé. ą┤.) ą┤ą╗čÅ ą║ąŠąĮčéčĆąŠą╗čÅ ą┐čĆąŠą▒ą╗ąĄą╝čŗ čĆą░ąĘąĮąŠčüčéąĖ č鹥ą╝ą┐ąĄčĆą░čéčāčĆ ą╝ąŠą┤čāą╗čÅ ą▓ąŠ ą▓čĆąĄą╝čÅ č鹥čĆą╝ąŠčĆąĄą│čāą╗ąĖčĆąŠą▓ą░ąĮąĖčÅ.

2.2 ąÜčĆąĄą┐ą╗ąĄąĮąĖąĄ čüčéą░ą╗čīąĮąŠą╣ ą╗ąĄąĮč鹊ą╣

ąŚą░č鹥ą╝ čĆą░ą▒ąŠčćąĖą╣ ąĮą░ą┤ąĄą▓ą░ąĄčé čüčéą░ą╗čīąĮčāčÄ ą╗ąĄąĮčéčā ąĖą╗ąĖ ąŠą▒ą▓čÅąĘąŠčćąĮčāčÄ ą╗ąĄąĮčéčā ąĮą░ ą╝ąŠą┤čāą╗čī, čćč鹊ą▒čŗ ą┐čĆąĄą┤ąŠčéą▓čĆą░čéąĖčéčī čüą╝ąĄčēąĄąĮąĖąĄ ąĖą╗ąĖ ą┤ąĄč乊čĆą╝ą░čåąĖčÄ ą▓ąŠ ą▓čĆąĄą╝čÅ ą┐ąŠčüą╗ąĄą┤čāčÄčēąĄą╣ čéčĆą░ąĮčüą┐ąŠčĆčéąĖčĆąŠą▓ą║ąĖ ąĖ čüą▒ąŠčĆą║ąĖ. ąŁč鹊 čéą░ą║ąČąĄ ą╝ąŠąČąĄčé ąŠą┐čéąĖą╝ąĖąĘąĖčĆąŠą▓ą░čéčī ą║ąŠąĮčéą░ą║čéąĮąŠąĄ čüąŠą┐čĆąŠčéąĖą▓ą╗ąĄąĮąĖąĄ ą╝ąĄąČą┤čā čÅč湥ą╣ą║ą░ą╝ąĖ ą▒ą░čéą░čĆąĄąĖ ąĖ čāą╗čāčćčłąĖčéčī 菹╗ąĄą║čéčĆąĖč湥čüą║ąĖąĄ čģą░čĆą░ą║č鹥čĆąĖčüčéąĖą║ąĖ ąĖ čŹčäč乥ą║čéąĖą▓ąĮąŠčüčéčī ąĘą░čĆčÅą┤ą║ąĖ ąĖ čĆą░ąĘčĆčÅą┤ą║ąĖ ą╝ąŠą┤čāą╗čÅ.

ąÆ čģąŠą┤ąĄ čŹč鹊ą│ąŠ ą┐čĆąŠčåąĄčüčüą░ čéą░ą║ąĖąĄ ą┐ą░čĆą░ą╝ąĄčéčĆčŗ, ą║ą░ą║ ą┤ą░ą▓ą╗ąĄąĮąĖąĄ 菹║čüčéčĆčāąĘąĖąĖ, čüą║ąŠčĆąŠčüčéčī ąĖ čĆą░ąĘą╝ąĄčĆ ą╝ąŠą┤čāą╗čÅ, ą┤ąŠą╗ąČąĮčŗ čüčéčĆąŠą│ąŠ ą║ąŠąĮčéčĆąŠą╗ąĖčĆąŠą▓ą░čéčīčüčÅ ąĖ ąĘą░ą│čĆčāąČą░čéčīčüčÅ ą▓ čüąĖčüč鹥ą╝čā MES ą┤ą╗čÅ ą┐čĆąŠčüą╗ąĄąČąĖą▓ą░ąĄą╝ąŠčüčéąĖ.

3. ąŻą┐ą░ą║ąŠą▓ą║ą░ ą╝ąŠą┤čāą╗čÅ

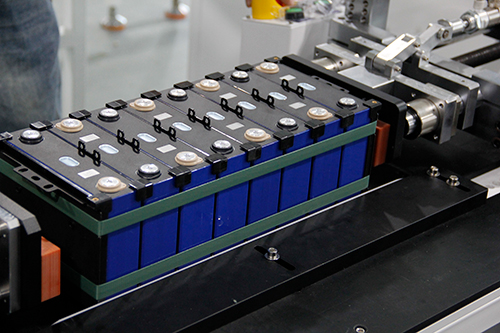

ą£ąĄč鹊ą┤ čāą┐ą░ą║ąŠą▓ą║ąĖ ą╝ąŠą┤čāą╗čÅ ąĖą╝ąĄąĄčé ą▓ą░ąČąĮąŠąĄ ą▓ą╗ąĖčÅąĮąĖąĄ ąĮą░ ą┐čĆąŠąĖąĘą▓ąŠą┤ąĖč鹥ą╗čīąĮąŠčüčéčī, ą▒ąĄąĘąŠą┐ą░čüąĮąŠčüčéčī ąĖ čŹčäč乥ą║čéąĖą▓ąĮąŠčüčéčī ą┐čĆąŠąĖąĘą▓ąŠą┤čüčéą▓ą░ ą╝ąŠą┤čāą╗čÅ. ą×ą▒čŗčćąĮčŗąĄ ą╝ąĄč鹊ą┤čŗ čāą┐ą░ą║ąŠą▓ą║ąĖ ą▓ą║ą╗čÄčćą░čÄčé: ą╝ąŠą┤čāą╗čīąĮčāčÄ ą║ąŠčĆąŠą▒ą║čā, ą┐ą╗ą░čüčéąĖą║ąŠą▓čāčÄ čüčéą░ą╗čīąĮčāčÄ ą┐ąŠą╗ąŠčüčā, čüčéą░ą╗čīąĮčāčÄ ą┐ąŠą╗ąŠčüčā, čüą▓ą░čĆą║čā ą▒ąŠą║ąŠą▓ąŠą╣ ą┐ą░ąĮąĄą╗ąĖ ąĖą╗ąĖ ąĘą░ą║ą╗ąĄą┐ą║čā ąĖą╗ąĖ ą▒ąŠą╗č鹊ą▓ąŠąĄ čüąŠąĄą┤ąĖąĮąĄąĮąĖąĄ

ą”ąĄą╗čī ąŠą┐ąĄčĆą░čåąĖąĖ:

-

ąŚą░ą║čĆąĄą┐ąĖč鹥 菹╗ąĄą╝ąĄąĮčéčŗ ą▒ą░čéą░čĆąĄąĖ ą▓ ą╝ąŠą┤čāą╗ąĄ ąĖ ąŠą▒ąĄčüą┐ąĄčćčīč鹥 ą┤ąŠčüčéą░č鹊čćąĮčāčÄ čüčéčĆčāą║čéčāčĆąĮčāčÄ čāčüč鹊ą╣čćąĖą▓ąŠčüčéčī.

-

ą×ą│čĆą░ąĮąĖčćčīč鹥 čĆą░ąĘą╝ąĄčĆ ą╝ąŠą┤čāą╗čÅ, čćč鹊ą▒čŗ ą┐čĆąĄą┤ąŠčéą▓čĆą░čéąĖčéčī ąĄą│ąŠ ąŠčéčüą║ąŠą║ ą┐ąŠčüą╗ąĄ 菹║čüčéčĆčāąĘąĖąĖ ąĖ ąŠą▒ąĄčüą┐ąĄčćąĖčéčī ą┐ą╗ą░ą▓ąĮčāčÄ čāą║ą╗ą░ą┤ą║čā ą▓ ą║ąŠčĆąŠą▒ą║čā.

4. ąÉą▓č鹊ą╝ą░čéąĖąĘą░čåąĖčÅ ąĖ ąĖąĮč鹥ą╗ą╗ąĄą║čéčāą░ą╗čīąĮą░čÅ č鹥ąĮą┤ąĄąĮčåąĖčÅ čłčéą░ą▒ąĄą╗ąĖčĆąŠą▓ą░ąĮąĖčÅ ą╝ąŠą┤čāą╗ąĄą╣

ąĪ ą▒čŗčüčéčĆčŗą╝ čĆą░ąĘą▓ąĖčéąĖąĄą╝ ąĮąŠą▓ąŠą╣ 菹ĮąĄčĆą│ąĄčéąĖč湥čüą║ąŠą╣ ąŠčéčĆą░čüą╗ąĖ čéčĆąĄą▒ąŠą▓ą░ąĮąĖčÅ ą║ čŹčäč乥ą║čéąĖą▓ąĮąŠčüčéąĖ ąĖ ą║ą░č湥čüčéą▓čā ą┐čĆąŠąĖąĘą▓ąŠą┤čüčéą▓ą░ ą░ą║ą║čāą╝čāą╗čÅč鹊čĆąĮčŗčģ ą▒ą░čéą░čĆąĄą╣ čĆą░čüčéčāčé. ą¤čĆąĖą╝ąĄąĮąĄąĮąĖąĄ ą░ą▓č鹊ą╝ą░čéąĖąĘą░čåąĖąĖ ąĖ ąĖąĮč鹥ą╗ą╗ąĄą║čéčāą░ą╗čīąĮčŗčģ č鹥čģąĮąŠą╗ąŠą│ąĖą╣ ą┐čĆąĖ čüą▒ąŠčĆą║ąĄ ą╝ąŠą┤čāą╗ąĄą╣ čüčéą░ą╗ąŠ ą║ą╗čÄč湥ą▓čŗą╝ čüčĆąĄą┤čüčéą▓ąŠą╝ ą┐ąŠą▓čŗčłąĄąĮąĖčÅ čŹčäč乥ą║čéąĖą▓ąĮąŠčüčéąĖ ą┐čĆąŠąĖąĘą▓ąŠą┤čüčéą▓ą░, čüąĮąĖąČąĄąĮąĖčÅ ąĘą░čéčĆą░čé ąĖ ąŠą▒ąĄčüą┐ąĄč湥ąĮąĖčÅ ą║ą░č湥čüčéą▓ą░ ą┐čĆąŠą┤čāą║čåąĖąĖ.

ąĪąŠą▓čĆąĄą╝ąĄąĮąĮčŗą╣

ąøąĖąĮąĖąĖ čüą▒ąŠčĆą║ąĖ ą╗ąĖčéąĖą╣-ąĖąŠąĮąĮčŗčģ ą░ą║ą║čāą╝čāą╗čÅč鹊čĆąĮčŗčģ ą▒ą░čéą░čĆąĄą╣

ąŠą▒čŗčćąĮąŠ ąŠčüąĮą░čēąĄąĮčŗ ą▓čŗčüąŠą║ąŠč鹊čćąĮčŗą╝ ą░ą▓č鹊ą╝ą░čéąĖąĘąĖčĆąŠą▓ą░ąĮąĮčŗą╝ ąŠą▒ąŠčĆčāą┤ąŠą▓ą░ąĮąĖąĄą╝, čéą░ą║ąĖą╝ ą║ą░ą║ ą░ą▓č鹊ą╝ą░čéąĖč湥čüą║ąĖąĄ čłčéą░ą▒ąĄą╗ąĖčĆčāčÄčēąĖąĄ ą╝ą░čłąĖąĮčŗ, čüą▓ą░čĆąŠčćąĮčŗąĄ čĆąŠą▒ąŠčéčŗ ąĖ ąĖčüą┐čŗčéą░č鹥ą╗čīąĮąŠąĄ ąŠą▒ąŠčĆčāą┤ąŠą▓ą░ąĮąĖąĄ, ą║ąŠč鹊čĆčŗąĄ ą╝ąŠą│čāčé čĆąĄą░ą╗ąĖąĘąŠą▓ą░čéčī ą░ą▓č鹊ą╝ą░čéąĖąĘąĖčĆąŠą▓ą░ąĮąĮčŗąĄ ąŠą┐ąĄčĆą░čåąĖąĖ ą▓ąŠ ą▓čüąĄą╝ ą┐čĆąŠčåąĄčüčüąĄ ąŠčé ąĘą░ą│čĆčāąĘą║ąĖ čÅč湥ąĄą║, čłčéą░ą▒ąĄą╗ąĖčĆąŠą▓ą░ąĮąĖčÅ, čüą▓ą░čĆą║ąĖ ą┤ąŠ č乊čĆą╝ąŠą▓ą░ąĮąĖčÅ. ąŁčéąĖ čāčüčéčĆąŠą╣čüčéą▓ą░ ą╝ąŠą│čāčé ąĮąĄ č鹊ą╗čīą║ąŠ ąĘąĮą░čćąĖč鹥ą╗čīąĮąŠ ą┐ąŠą▓čŗčüąĖčéčī čüą║ąŠčĆąŠčüčéčī ąĖ ą┐ąŠčüą╗ąĄą┤ąŠą▓ą░č鹥ą╗čīąĮąŠčüčéčī ą┐čĆąŠąĖąĘą▓ąŠą┤čüčéą▓ą░ ąĖ čüąŠą║čĆą░čéąĖčéčī ąŠčłąĖą▒ą║ąĖ, ą▓čŗąĘą▓ą░ąĮąĮčŗąĄ č湥ą╗ąŠą▓ąĄč湥čüą║ąĖą╝ čäą░ą║č鹊čĆąŠą╝, ąĮąŠ ąĖ ąĖąĮč鹥ą│čĆąĖčĆąŠą▓ą░čéčī ą┐ąĄčĆąĄą┤ąŠą▓čŗąĄ ą┤ą░čéčćąĖą║ąĖ ąĖ čüąĖčüč鹥ą╝čŗ čāą┐čĆą░ą▓ą╗ąĄąĮąĖčÅ ą┤ą╗čÅ ą╝ąŠąĮąĖč鹊čĆąĖąĮą│ą░ čĆą░ąĘą╗ąĖčćąĮčŗčģ ą┐ą░čĆą░ą╝ąĄčéčĆąŠą▓ ą▓ ą┐čĆąŠčåąĄčüčüąĄ ą┐čĆąŠąĖąĘą▓ąŠą┤čüčéą▓ą░ ą▓ čĆąĄąČąĖą╝ąĄ čĆąĄą░ą╗čīąĮąŠą│ąŠ ą▓čĆąĄą╝ąĄąĮąĖ, č鹥ą╝ čüą░ą╝čŗą╝ ą┤ąŠčüčéąĖą│ą░čÅ č鹊čćąĮąŠą│ąŠ ą║ąŠąĮčéčĆąŠą╗čÅ ąĖ ą┐čĆąŠčüą╗ąĄąČąĖą▓ą░ąĄą╝ąŠčüčéąĖ ą║ą░č湥čüčéą▓ą░ ą┐čĆąŠą┤čāą║čåąĖąĖ.