ą¤čĆąŠčåąĄčüčü čüą▒ąŠčĆą║ąĖ ą░ą║ą║čāą╝čāą╗čÅč鹊čĆąĮąŠą╣ ą▒ą░čéą░čĆąĄąĖ, čüąĄčĆąĖčÅ 7 -

ąóąĄčģąĮąŠą╗ąŠą│ąĖč湥čüą║ąĖą╣ ą┐čĆąŠčåąĄčüčü ąĖąĘą│ąŠč鹊ą▓ą╗ąĄąĮąĖčÅ ąĖ čüą▒ąŠčĆą║ąĖ ą║ąŠąĮč鹥ą╣ąĮąĄčĆą░ ą┤ą╗čÅ čģčĆą░ąĮąĄąĮąĖčÅ čŹąĮąĄčĆą│ąĖąĖ

ąØąĄąĘą░ą▓ąĖčüąĖą╝ąŠ ąŠčé č鹊ą│ąŠ, ąĖčüą┐ąŠą╗čīąĘčāąĄčéčüčÅ ą╗ąĖ ąŠąĮ ą┤ą╗čÅ ąĮąŠą▓čŗčģ 菹ĮąĄčĆą│ąĄčéąĖč湥čüą║ąĖčģ čéčĆą░ąĮčüą┐ąŠčĆčéąĮčŗčģ čüčĆąĄą┤čüčéą▓ ąĖą╗ąĖ čüčåąĄąĮą░čĆąĖąĄą▓ čģčĆą░ąĮąĄąĮąĖčÅ čŹąĮąĄčĆą│ąĖąĖ, ąŠčüąĮąŠą▓ąĮą░čÅ čäčāąĮą║čåąĖčÅ ą░ą║ą║čāą╝čāą╗čÅč鹊čĆąĮąŠą╣ ą▒ą░čéą░čĆąĄąĖ ąĘą░ą║ą╗čÄčćą░ąĄčéčüčÅ ą▓ čģčĆą░ąĮąĄąĮąĖąĖ 菹ĮąĄčĆą│ąĖąĖ. ┬½ąĢčüą╗ąĖ čüčĆą░ą▓ąĮąĖčéčī ą░ą║ą║čāą╝čāą╗čÅč鹊čĆąĮčāčÄ ą▒ą░čéą░čĆąĄčÄ čü čüąŠą╗ą┤ą░č鹊ą╝ ą▓

ą░čĆą╝ąĖčÅ

, č鹊 ą║ąŠąĮč鹥ą╣ąĮąĄčĆ ą┤ą╗čÅ čģčĆą░ąĮąĄąĮąĖčÅ čŹąĮąĄčĆą│ąĖąĖ ą╝ąŠąČąĮąŠ čĆą░čüčüą╝ą░čéčĆąĖą▓ą░čéčī ą║ą░ą║ čģąŠčĆąŠčłąŠ ąŠčüąĮą░čēąĄąĮąĮčāčÄ, čüą║ąŠąŠčĆą┤ąĖąĮąĖčĆąŠą▓ą░ąĮąĮčāčÄ ą░čĆą╝ąĖčÄ┬╗.

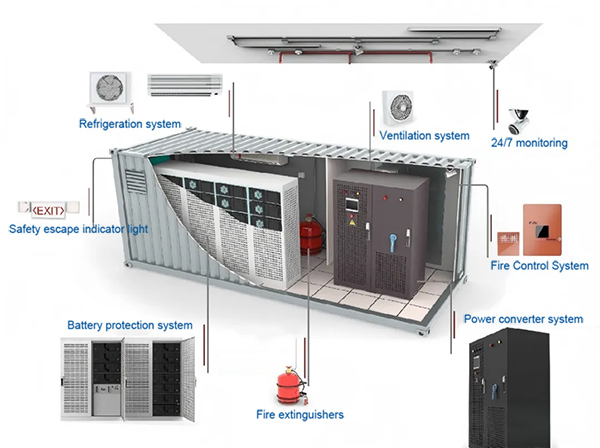

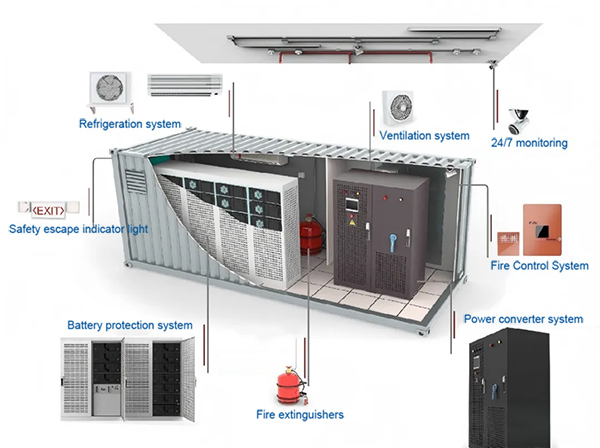

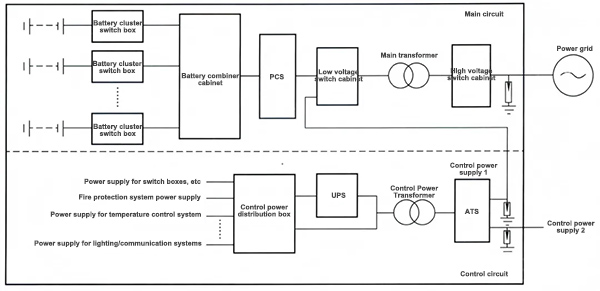

ąĪčéčĆčāą║čéčāčĆą░ ą║ąŠąĮč鹥ą╣ąĮąĄčĆą░ ą┤ą╗čÅ čģčĆą░ąĮąĄąĮąĖčÅ čŹąĮąĄčĆą│ąĖąĖ čüą╗ąŠąČąĮą░ ąĖ ą▓ ąŠčüąĮąŠą▓ąĮąŠą╝ ą▓ą║ą╗čÄčćą░ąĄčé ą▓ čüąĄą▒čÅ čüą╗ąĄą┤čāčÄčēąĖąĄ ąŠčüąĮąŠą▓ąĮčŗąĄ čćą░čüčéąĖ: ą║ąŠąĮč鹥ą╣ąĮąĄčĆ, ą░ą║ą║čāą╝čāą╗čÅč鹊čĆąĮčāčÄ ą▒ą░čéą░čĆąĄčÄ, 菹╗ąĄą║čéčĆąĖč湥čüą║čāčÄ čüąĖčüč鹥ą╝čā, čüąĖčüč鹥ą╝čā ą┐čĆąŠčéąĖą▓ąŠą┐ąŠąČą░čĆąĮąŠą╣ ąĘą░čēąĖčéčŗ, čüąĖčüč鹥ą╝čā ą╝ąŠąĮąĖč鹊čĆąĖąĮą│ą░ čüą▓čÅąĘąĖ, čüąĖčüč鹥ą╝čā č鹥čĆą╝ąŠčĆąĄą│čāą╗ąĖčĆąŠą▓ą░ąĮąĖčÅ, ą▓čüą┐ąŠą╝ąŠą│ą░č鹥ą╗čīąĮčāčÄ čüąĖčüč鹥ą╝čā (ą║ąŠąĮą┤ąĖčåąĖąŠąĮąĖčĆąŠą▓ą░ąĮąĖąĄ ą▓ąŠąĘą┤čāčģą░, ąŠčüą▓ąĄčēąĄąĮąĖąĄ ąĖ čé. ą┤.).

ąÆ čŹč鹊ą╝ ą▓čŗą┐čāčüą║ąĄ ą┐ąŠą┤čĆąŠą▒ąĮąŠ ąŠą┐ąĖčüą░ąĮčŗ ą║ąŠąĮčüčéčĆčāą║čåąĖčÅ ąĖ ą┐čĆąŠčåąĄčüčü ą┐čĆąŠąĖąĘą▓ąŠą┤čüčéą▓ą░ ą║ąŠąĮč鹥ą╣ąĮąĄčĆąŠą▓ ą┤ą╗čÅ čģčĆą░ąĮąĄąĮąĖčÅ čŹąĮąĄčĆą│ąĖąĖ.

01 ąÉą║ą║čāą╝čāą╗čÅč鹊čĆąĮą░čÅ ą║ą░ą▒ąĖąĮą░ ą×ąĮą╗ą░ą╣ąĮ

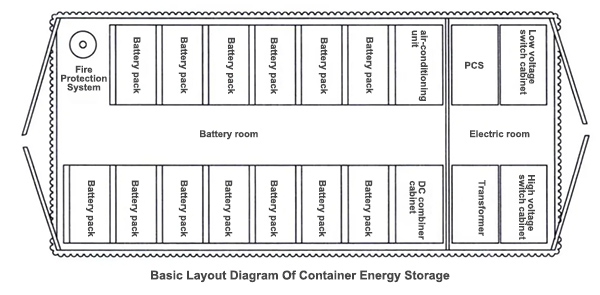

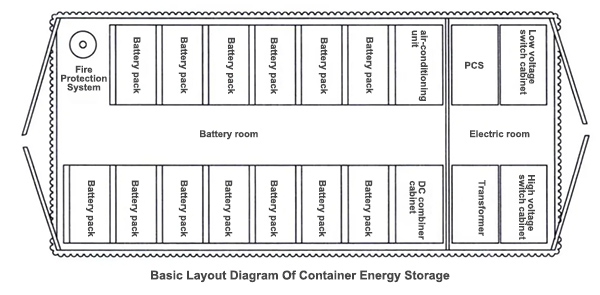

ą¤ąŠčüą╗ąĄ č鹊ą│ąŠ, ą║ą░ą║ ą░ą║ą║čāą╝čāą╗čÅč鹊čĆąĮą░čÅ ą║ą░ą▒ąĖąĮą░ ą▒čāą┤ąĄčé ąĘą░ą┐čāčēąĄąĮą░ ą▓ 菹║čüą┐ą╗čāą░čéą░čåąĖčÄ, ą║ą░ą║ ą┐čĆą░ą▓ąĖą╗ąŠ, ąĮąĄąŠą▒čģąŠą┤ąĖą╝ąŠ ą┐čĆąŠą▓ąĄčĆąĖčéčī ąĄąĄ ą▓ąĮąĄčłąĮąĖą╣ ą▓ąĖą┤, čĆą░ąĘą╝ąĄčĆ ąĖ čāčĆąŠą▓ąĄąĮčī ąĘą░čēąĖčéčŗ ą▓ čüąŠąŠčéą▓ąĄčéčüčéą▓ąĖąĖ čü čéčĆąĄą▒ąŠą▓ą░ąĮąĖčÅą╝ąĖ č湥čĆč鹥ąČąĄą╣ ą┐čĆąŠąĄą║čéą░, čćč鹊ą▒čŗ čāą▒ąĄą┤ąĖčéčīčüčÅ, čćč鹊 ą┐čĆąŠčćąĮąŠčüčéčī ą║ą░ą▒ąĖąĮčŗ, ą║ąŠčĆčĆąŠąĘąĖąŠąĮąĮą░čÅ čüč鹊ą╣ą║ąŠčüčéčī ąĖ ą│ąĄčĆą╝ąĄčéąĖąĘą░čåąĖčÅ čüąŠąŠčéą▓ąĄčéčüčéą▓čāčÄčé čéčĆąĄą▒ąŠą▓ą░ąĮąĖčÅą╝ ą║ ą║ą░č湥čüčéą▓čā ą┐čĆąŠą┤čāą║čéą░. ąÆ ąĮą░čüč鹊čÅčēąĄąĄ ą▓čĆąĄą╝čÅ čüą┐ąĄčåąĖčäąĖą║ą░čåąĖąĖ ą║ąŠąĮč鹥ą╣ąĮąĄčĆąŠą▓, ąĖčüą┐ąŠą╗čīąĘčāąĄą╝čŗčģ ą┤ą╗čÅ ą║čĆčāą┐ąĮčŗčģ čüą║ą╗ą░ą┤čüą║ąĖčģ ą┐čĆąŠą┤čāą║č鹊ą▓, ąŠą▒čŗčćąĮąŠ čüąŠčüčéą░ą▓ą╗čÅčÄčé 20 čäčāč鹊ą▓ ąĖ 40 čäčāč鹊ą▓. ąÜąŠąĮą║čĆąĄčéąĮčŗąĄ čĆą░ąĘą╝ąĄčĆčŗ ą╝ąŠąČąĮąŠ ąŠą▒ąŠąĘąĮą░čćąĖčéčī čüą╗ąĄą┤čāčÄčēąĖą╝ ąŠą▒čĆą░ąĘąŠą╝.

ą¤čĆąĖą╝ąĄčćą░ąĮąĖąĄ: 9'6 "=2896 ą╝ą╝, 8'6"=2591 ą╝ą╝, 8 '=2438 ą╝ą╝

ąĪč鹊ą╣ą║ą░ ą┤ą╗čÅ ą░ą║ą║čāą╝čāą╗čÅč鹊čĆąŠą▓ ąĖčüą┐ąŠą╗čīąĘčāąĄčéčüčÅ ą┤ą╗čÅ čāčüčéą░ąĮąŠą▓ą║ąĖ ąĖ čäąĖą║čüą░čåąĖąĖ ą░ą║ą║čāą╝čāą╗čÅč鹊čĆąĮąŠą│ąŠ ą▒ą╗ąŠą║ą░ ąĖ ąŠą▒čŗčćąĮąŠ čüą▓ą░čĆąĖą▓ą░ąĄčéčüčÅ ąĖąĘ čüčéą░ą╗ąĖ. ąĪč鹊ą╣ą║ą░ ą┤ą╗čÅ ą░ą║ą║čāą╝čāą╗čÅč鹊čĆąŠą▓ ą┤ąŠą╗ąČąĮą░ čüąŠąŠčéą▓ąĄčéčüčéą▓ąŠą▓ą░čéčī ą▒ąŠą╗ąĄąĄ ą▓čŗčüąŠą║ąĖą╝ čéčĆąĄą▒ąŠą▓ą░ąĮąĖčÅą╝ ą┐čĆąŠčćąĮąŠčüčéąĖ. ąÆąĄčü ąŠą┤ąĮąŠą│ąŠ ą░ą║ą║čāą╝čāą╗čÅč鹊čĆąĮąŠą│ąŠ ą▒ą╗ąŠą║ą░ 1P104S ą╝ąŠąČąĄčé ą┤ąŠčüčéąĖą│ą░čéčī ą▒ąŠą╗ąĄąĄ 600 ą║ą│. ąöą╗čÅ čāą▓ąĄą╗ąĖč湥ąĮąĖčÅ ą┐ą╗ąŠčéąĮąŠčüčéąĖ 菹ĮąĄčĆą│ąĖąĖ ą▓ čĆčÅą┤čā čüč鹊ąĄą║ ą┤ą╗čÅ ą░ą║ą║čāą╝čāą╗čÅč鹊čĆąŠą▓ čćą░čüč鹊 čéčĆąĄą▒čāąĄčéčüčÅ čĆą░ąĘą╝ąĄčüčéąĖčéčī ąŠą║ąŠą╗ąŠ 10 ą░ą║ą║čāą╝čāą╗čÅč鹊čĆąĮčŗčģ ą▒ą╗ąŠą║ąŠą▓.

02 ąŻčüčéą░ąĮąŠą▓ą║ą░ čüąĖčüč鹥ą╝čŗ ą┐čĆąŠčéąĖą▓ąŠą┐ąŠąČą░čĆąĮąŠą╣ ąĘą░čēąĖčéčŗ

ą¤ąŠ čüčĆą░ą▓ąĮąĄąĮąĖčÄ čü čüąĖą╗ąŠą▓čŗą╝ąĖ ą░ą║ą║čāą╝čāą╗čÅč鹊čĆąĮčŗą╝ąĖ ą▒ą░čéą░čĆąĄčÅą╝ąĖ, ą║ ą░ą║ą║čāą╝čāą╗čÅč鹊čĆąĮčŗą╝ ą▒ą░čéą░čĆąĄčÅą╝ ą┤ą╗čÅ čģčĆą░ąĮąĄąĮąĖčÅ čŹąĮąĄčĆą│ąĖąĖ ą┐čĆąĄą┤čŖčÅą▓ą╗čÅčÄčéčüčÅ ą▒ąŠą╗ąĄąĄ ą▓čŗčüąŠą║ąĖąĄ čéčĆąĄą▒ąŠą▓ą░ąĮąĖčÅ ą┐ąŠ ą┐ąŠą║ą░ąĘą░č鹥ą╗čÅą╝ ą▒ąĄąĘąŠą┐ą░čüąĮąŠčüčéąĖ, ą┐ąŠčŹč鹊ą╝čā ą┤ą╗čÅ ąŠą▒ąĄčüą┐ąĄč湥ąĮąĖčÅ ąĖčģ ą▒ąĄąĘąŠą┐ą░čüąĮąŠčüčéąĖ ą▓ąŠ ą▓čĆąĄą╝čÅ čŹą║čüą┐ą╗čāą░čéą░čåąĖąĖ čéą░ą║ąČąĄ ą┤ąŠą▒ą░ą▓ą╗čÅąĄčéčüčÅ čüąĖčüč鹥ą╝ą░ ą┐čĆąŠčéąĖą▓ąŠą┐ąŠąČą░čĆąĮąŠą╣ ąĘą░čēąĖčéčŗ.

ąĪąĖčüč鹥ą╝ą░ ą┐čĆąŠčéąĖą▓ąŠą┐ąŠąČą░čĆąĮąŠą╣ ąĘą░čēąĖčéčŗ

: ą┤ą░čéčćąĖą║ ą┤čŗą╝ą░, ą┤ą░čéčćąĖą║ č鹥ą╝ą┐ąĄčĆą░čéčāčĆčŗ, čāčüčéčĆąŠą╣čüčéą▓ąŠ ą┐ąŠąČą░čĆąŠčéčāčłąĄąĮąĖčÅ ąĖ čé. ą┤. ą¤čĆąĖ ąŠą▒ąĮą░čĆčāąČąĄąĮąĖąĖ ąĮąĄčłčéą░čéąĮčŗčģ čāčüą╗ąŠą▓ąĖą╣, čéą░ą║ąĖčģ ą║ą░ą║ ą┐ąŠąČą░čĆ, čāčüčéčĆąŠą╣čüčéą▓ąŠ ą┐ąŠąČą░čĆąŠčéčāčłąĄąĮąĖčÅ ą╝ąŠąČąĄčé ą▒čŗčéčī ą░ą▓č鹊ą╝ą░čéąĖč湥čüą║ąĖ ąĘą░ą┐čāčēąĄąĮąŠ ą┤ą╗čÅ ą▓čŗą┐ąŠą╗ąĮąĄąĮąĖčÅ ąŠą┐ąĄčĆą░čåąĖą╣ ą┐ąŠ čéčāčłąĄąĮąĖčÄ ą┐ąŠąČą░čĆą░, čćč鹊ą▒čŗ ą┐čĆąĄą┤ąŠčéą▓čĆą░čéąĖčéčī čĆą░čüą┐čĆąŠčüčéčĆą░ąĮąĄąĮąĖąĄ ąŠą│ąĮčÅ ąĖ ąŠą▒ąĄčüą┐ąĄčćąĖčéčī ą▒ąĄąĘąŠą┐ą░čüąĮčāčÄ čĆą░ą▒ąŠčéčā čüąĖčüč鹥ą╝čŗ ąĮą░ą║ąŠą┐ą╗ąĄąĮąĖčÅ čŹąĮąĄčĆą│ąĖąĖ.

ąÆ čüąŠčüčéą░ą▓ ą╝ąŠąĮčéą░ąČą░ čüąĖčüč鹥ą╝čŗ ą┐čĆąŠčéąĖą▓ąŠą┐ąŠąČą░čĆąĮąŠą╣ ąĘą░čēąĖčéčŗ ą▓ ąŠčüąĮąŠą▓ąĮąŠą╝ ą▓čģąŠą┤čÅčé: ą┐ąŠą│čĆčāąČąĮčŗąĄ čéčĆčāą▒čŗ čāčĆąŠą▓ąĮčÅ PACK, 菹╗ąĄą║čéčĆąŠą╝ą░ą│ąĮąĖčéąĮčŗąĄ ą║ą╗ą░ą┐ą░ąĮčŗ (ą┐čĆąŠą║ąŠą╗čīąĮčŗąĄ ą║ą╗ą░ą┐ą░ąĮčŗ), ąĘą▓čāą║ąŠą▓ą░čÅ ąĖ čüą▓ąĄč鹊ą▓ą░čÅ čüąĖą│ąĮą░ą╗ąĖąĘą░čåąĖčÅ, ą┐ąĄčĆčäč鹊čĆą│ąĄą║čüą░ąĮąŠąĮ (ąĖą╗ąĖ ą│ąĄą┐čéą░čäč鹊čĆą┐čĆąŠą┐ą░ąĮ), čüą┐čĆąĖąĮą║ą╗ąĄčĆąĮčŗąĄ čüąĖčüč鹥ą╝čŗ ą┐ąŠąČą░čĆąŠčéčāčłąĄąĮąĖčÅ ąĖ čé. ą┤.

03 ąŻčüčéą░ąĮąŠą▓ą║ą░ čüąĖčüč鹥ą╝čŗ č鹥čĆą╝ąŠčĆąĄą│čāą╗ąĖčĆąŠą▓ą░ąĮąĖčÅ

ą¤ąĄčĆą▓ąŠąĄ ą┐ąŠą║ąŠą╗ąĄąĮąĖąĄ ą║čĆčāą┐ąĮčŗčģ čāčüčéčĆąŠą╣čüčéą▓ čģčĆą░ąĮąĄąĮąĖčÅ ą┤ą░ąĮąĮčŗčģ ą▓ ąŠčüąĮąŠą▓ąĮąŠą╝

ą║ąŠąĮč鹥ą╣ąĮąĄčĆčŗ ą┤ą╗čÅ čģčĆą░ąĮąĄąĮąĖčÅ čŹąĮąĄčĆą│ąĖąĖ čü ą▓ąŠąĘą┤čāčłąĮčŗą╝ ąŠčģą╗ą░ąČą┤ąĄąĮąĖąĄą╝

(čéąĖą┐ą░ walk-in, č鹊 ąĄčüčéčī ąŠą▒čüą╗čāąČąĖą▓ą░čÄčēąĖą╣ ą┐ąĄčĆčüąŠąĮą░ą╗ ą╝ąŠąČąĄčé ą▓ąŠą╣čéąĖ ą▓ ą║ą░ą▒ąĖąĮčā ą┤ą╗čÅ ąŠčüą╝ąŠčéčĆą░). ą¤čĆąĄąĖą╝čāčēąĄčüčéą▓ą░ ą▓ąŠąĘą┤čāčłąĮąŠą│ąŠ ąŠčģą╗ą░ąČą┤ąĄąĮąĖčÅ ŌĆö ą┐čĆąŠčüčéą░čÅ ą║ąŠąĮčüčéčĆčāą║čåąĖčÅ, ą╗ąĄą│ą║ąŠčüčéčī ą╝ąŠąĮčéą░ąČą░ ąĖ ąĮąĖąĘą║ą░čÅ čüč鹊ąĖą╝ąŠčüčéčī, ąĮąŠ čŹčäč乥ą║čéąĖą▓ąĮąŠčüčéčī ąŠčģą╗ą░ąČą┤ąĄąĮąĖčÅ ąĮąĄą▓čŗčüąŠą║ą░, ąĖ čéčĆčāą┤ąĮąŠ čāą┤ąŠą▓ą╗ąĄčéą▓ąŠčĆąĖčéčī čéčĆąĄą▒ąŠą▓ą░ąĮąĖčÅ ą┐ąŠ čĆą░čüčüąĄąĖą▓ą░ąĮąĖčÄ č鹥ą┐ą╗ą░ čüąĖčüč鹥ą╝čŗ čģčĆą░ąĮąĄąĮąĖčÅ čŹąĮąĄčĆą│ąĖąĖ.

ąĪąŠą▓čĆąĄą╝ąĄąĮąĮčŗąĄ ą║čĆčāą┐ąĮąŠą│ą░ą▒ą░čĆąĖčéąĮčŗąĄ čāčüčéčĆąŠą╣čüčéą▓ą░ čģčĆą░ąĮąĄąĮąĖčÅ ą┤ą░ąĮąĮčŗčģ ą▓č鹊čĆąŠą│ąŠ ą┐ąŠą║ąŠą╗ąĄąĮąĖčÅ ą▓ ąŠčüąĮąŠą▓ąĮąŠą╝ ąŠčüąĮą░čēąĄąĮčŗ

čüąĖčüč鹥ą╝ą░ ąČąĖą┤ą║ąŠčüčéąĮąŠą│ąŠ ąŠčģą╗ą░ąČą┤ąĄąĮąĖčÅ

, čćč鹊 ąĮąĄ č鹊ą╗čīą║ąŠ ą┐ąŠą▓čŗčłą░ąĄčé čŹčäč乥ą║čéąĖą▓ąĮąŠčüčéčī čĆą░čüčüąĄąĖą▓ą░ąĮąĖčÅ č鹥ą┐ą╗ą░ ą░ą║ą║čāą╝čāą╗čÅč鹊čĆąĮąŠą╣ ą▒ą░čéą░čĆąĄąĖ ąĖ ą┐ąŠčüč鹊čÅąĮčüčéą▓ąŠ č鹥ą╝ą┐ąĄčĆą░čéčāčĆčŗ čÅą┤čĆą░ ą▒ą░čéą░čĆąĄąĖ, ąĮąŠ ąĖ ąĘąĮą░čćąĖč鹥ą╗čīąĮąŠ ą┐ąŠą▓čŗčłą░ąĄčé ą┐ą╗ąŠčéąĮąŠčüčéčī 菹ĮąĄčĆą│ąĖąĖ ą┐čĆąŠą┤čāą║čéą░.

ąĪąĖčüč鹥ą╝ą░ ąČąĖą┤ą║ąŠčüčéąĮąŠą│ąŠ ąŠčģą╗ą░ąČą┤ąĄąĮąĖčÅ ą▓ ąŠčüąĮąŠą▓ąĮąŠą╝ ą▓ą║ą╗čÄčćą░ąĄčé ą▓ čüąĄą▒čÅ: ą╝ą░čłąĖąĮčā ąČąĖą┤ą║ąŠčüčéąĮąŠą│ąŠ ąŠčģą╗ą░ąČą┤ąĄąĮąĖčÅ, čéčĆčāą▒ą║čā ąČąĖą┤ą║ąŠčüčéąĮąŠą│ąŠ ąŠčģą╗ą░ąČą┤ąĄąĮąĖčÅ, ą║ą╗ą░ą┐ą░ąĮ, ą┐ą╗ą░čüčéąĖąĮčā ąČąĖą┤ą║ąŠčüčéąĮąŠą│ąŠ ąŠčģą╗ą░ąČą┤ąĄąĮąĖčÅ (ą▓čüčéčĆąŠąĄąĮąĮčāčÄ ą▓ ąŠčéčüąĄą║ ą░ą║ą║čāą╝čāą╗čÅč鹊čĆąĮąŠą╣ ą▒ą░čéą░čĆąĄąĖ).

ą¤čĆąŠčåąĄčüčü čāčüčéą░ąĮąŠą▓ą║ąĖ: ą×ą▒čŗčćąĮąŠ čüąĮą░čćą░ą╗ą░ čāčüčéą░ąĮą░ą▓ą╗ąĖą▓ą░ąĄčéčüčÅ ąČąĖą┤ą║ąŠčüčéąĮą░čÅ ąŠčģą╗ą░ąČą┤ą░čÄčēą░čÅ ą╝ą░čłąĖąĮą░ ąĖ ąŠčüąĮąŠą▓ąĮą░čÅ ąČąĖą┤ą║ąŠčüčéąĮą░čÅ ąŠčģą╗ą░ąČą┤ą░čÄčēą░čÅ čéčĆčāą▒ą░, ą░ ąĘą░č鹥ą╝ čāčüčéą░ąĮą░ą▓ą╗ąĖą▓ą░čÄčéčüčÅ čéčĆčāą▒ąŠą┐čĆąŠą▓ąŠą┤čŗ ą▓č鹊čĆąŠą│ąŠ ąĖ čéčĆąĄčéčīąĄą│ąŠ čāčĆąŠą▓ąĮčÅ. ą¤ąŠčüą╗ąĄ čāčüčéą░ąĮąŠą▓ą║ąĖ čéčĆčāą▒ąŠą┐čĆąŠą▓ąŠą┤ą░ ą┐čĆąŠą▓ąŠą┤ąĖčéčüčÅ ąĖčüą┐čŗčéą░ąĮąĖąĄ ąĮą░ ą│ąĄčĆą╝ąĄčéąĖčćąĮąŠčüčéčī (<150 ą¤ą░). ą¤ąŠčüą╗ąĄ č鹊ą│ąŠ, ą║ą░ą║ ą▓ąĄčüčī ą░ą║ą║čāą╝čāą╗čÅč鹊čĆąĮčŗą╣ ąŠčéčüąĄą║ ą▒čāą┤ąĄčé ąĖąĮč鹥ą│čĆąĖčĆąŠą▓ą░ąĮ, ąĮąĄąŠą▒čģąŠą┤ąĖą╝ąŠ ą┤ąŠą▒ą░ą▓ąĖčéčī ąŠčģą╗ą░ąČą┤ą░čÄčēčāčÄ ąČąĖą┤ą║ąŠčüčéčī.

ąóą░ą║ąČąĄ čüčÄą┤ą░ ą▓čģąŠą┤ąĖčé čāčüčéą░ąĮąŠą▓ą║ą░ ą║ąŠąĮą┤ąĖčåąĖąŠąĮąĄčĆąŠą▓ ąĖ ą▓ąĄąĮčéąĖą╗čÅč鹊čĆąŠą▓ (ą┤ą╗čÅ ą┐ąŠą▓čŗčłąĄąĮąĖčÅ čŹčäč乥ą║čéąĖą▓ąĮąŠčüčéąĖ čĆą░ą▒ąŠčéčŗ čüąĖčüč鹥ą╝čŗ ąČąĖą┤ą║ąŠčüčéąĮąŠą│ąŠ ąŠčģą╗ą░ąČą┤ąĄąĮąĖčÅ ąĖ čüąĮąĖąČąĄąĮąĖčÅ ą▓ąĄčĆąŠčÅčéąĮąŠčüčéąĖ ąŠą▒čĆą░ąĘąŠą▓ą░ąĮąĖčÅ ą║ąŠąĮą┤ąĄąĮčüą░čéą░ ą▓ąĮčāčéčĆąĖ).

04 ąŻčüčéą░ąĮąŠą▓ą║ą░ 菹╗ąĄą║čéčĆąĖč湥čüą║ąŠą╣ čüąĖčüč鹥ą╝čŗ

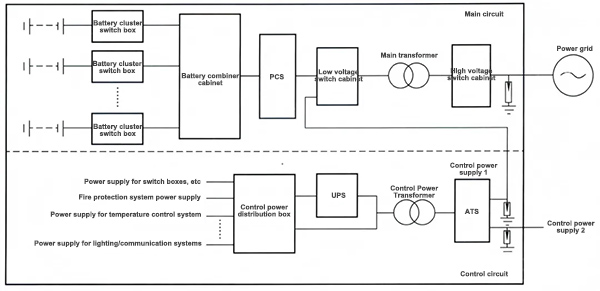

ąÉčĆčģąĖč鹥ą║čéčāčĆą░ 菹╗ąĄą║čéčĆąĖč湥čüą║ąŠą╣ čüąĖčüč鹥ą╝čŗ ą░ą║ą║čāą╝čāą╗čÅč鹊čĆąĮąŠą│ąŠ ąĮą░ą║ąŠą┐ąĖč鹥ą╗čÅ čŹąĮąĄčĆą│ąĖąĖ ą┐ąŠą║ą░ąĘą░ąĮą░ ąĮą░ čĆąĖčüčāąĮą║ąĄ ąĮąĖąČąĄ. ą×ąĮą░ ąŠą▒čŗčćąĮąŠ ą┤ąĄą╗ąĖčéčüčÅ ąĮą░ ąŠčüąĮąŠą▓ąĮčāčÄ čåąĄą┐čī ąĖ čåąĄą┐čī čāą┐čĆą░ą▓ą╗ąĄąĮąĖčÅ.

ą×čüąĮąŠą▓ąĮą░čÅ čåąĄą┐čī

: ą▓ą║ą╗čÄčćą░čÅ čåąĄą┐čī ą┐ąŠčüč鹊čÅąĮąĮąŠą│ąŠ č鹊ą║ą░, PCS ąĖ ąĖąĮč鹥čĆč乥ą╣čü, ą┐ąŠą┤ą║ą╗čÄč湥ąĮąĮčŗą╣ ą║ čüąĄčéąĖ ą┐ąĄčĆąĄą╝ąĄąĮąĮąŠą│ąŠ č鹊ą║ą░. ąĪč鹊čĆąŠąĮą░ ą┐ąŠčüč鹊čÅąĮąĮąŠą│ąŠ č鹊ą║ą░ ąŠą▒čŗčćąĮąŠ ąĮą░ą┐čĆčÅą╝čāčÄ ą┐ąŠą┤ą║ą╗čÄčćą░ąĄčéčüčÅ ą║ą░ą▒ąĄą╗čÅą╝ąĖ ą┐ąŠčüč鹊čÅąĮąĮąŠą│ąŠ č鹊ą║ą░ ąŠčé ą║ą╗ą░čüč鹥čĆą░ ą▒ą░čéą░čĆąĄą╣ ą║ ą▓čŗčüąŠą║ąŠą▓ąŠą╗čīčéąĮąŠą╝čā čÅčēąĖą║čā, ą░ ąĘą░č鹥ą╝ ą║ čĆą░čüą┐čĆąĄą┤ąĄą╗ąĖč鹥ą╗čīąĮąŠą╣ ą║ąŠčĆąŠą▒ą║ąĄ čü ąĮąĄąŠą▒čģąŠą┤ąĖą╝čŗą╝ąĖ ąĘą░čēąĖčéąĮčŗą╝ąĖ ąĖ ą║ąŠą╝ą╝čāčéą░čåąĖąŠąĮąĮčŗą╝ąĖ čāčüčéčĆąŠą╣čüčéą▓ą░ą╝ąĖ. ą×čéčüąĄą║ ą▒ą░čéą░čĆąĄąĖ ąĖ 菹╗ąĄą║čéčĆąĖč湥čüą║ąĖą╣ ąŠčéčüąĄą║ čĆą░ąĘą┤ąĄą╗ąĄąĮčŗ čüčéą░ą╗čīąĮąŠą╣ ąŠą│ąĮąĄčüč鹊ą╣ą║ąŠą╣ ą┤ą▓ąĄčĆčīčÄ.

ąĪ čāą▓ąĄą╗ąĖč湥ąĮąĖąĄą╝ ąĄą╝ą║ąŠčüčéąĖ ą░ą║ą║čāą╝čāą╗čÅč鹊čĆąĮąŠą│ąŠ ąŠčéčüąĄą║ą░ ąÉąĪąŻ ąóą¤ ąŠą▒čŗčćąĮąŠ čĆą░ąĘą╝ąĄčēą░ąĄčéčüčÅ ąŠčéą┤ąĄą╗čīąĮąŠ ąĖą╗ąĖ ąĖąĮč鹥ą│čĆąĖčĆčāąĄčéčüčÅ čü ą┤čĆčāą│ąĖą╝ ąŠą▒ąŠčĆčāą┤ąŠą▓ą░ąĮąĖąĄą╝, ąĮą░ą┐čĆąĖą╝ąĄčĆ, čéčĆą░ąĮčüč乊čĆą╝ą░č鹊čĆą░ą╝ąĖ ąĖ čĆą░čüą┐čĆąĄą┤ąĄą╗ąĖč鹥ą╗čīąĮčŗą╝ąĖ čłą║ą░čäą░ą╝ąĖ, ą▓ čüą▒ąŠčĆąĮąŠą╝ ąŠčéčüąĄą║ąĄ.

ąĪčģąĄą╝ą░ čāą┐čĆą░ą▓ą╗ąĄąĮąĖčÅ

: ą▓ ąŠčüąĮąŠą▓ąĮąŠą╝ ą┤ą╗čÅ ą┐ąĖčéą░ąĮąĖčÅ ąŠą▒ąŠčĆčāą┤ąŠą▓ą░ąĮąĖčÅ ą▓ ąŠčéčüąĄą║ąĄ. ąÜą░ą║ ą┐čĆą░ą▓ąĖą╗ąŠ, BMS (

ąĪąĖčüč鹥ą╝ą░ čāą┐čĆą░ą▓ą╗ąĄąĮąĖčÅ ą░ą║ą║čāą╝čāą╗čÅč鹊čĆąĮčŗą╝ąĖ ą▒ą░čéą░čĆąĄčÅą╝ąĖ

), ą╗ąŠą║ą░ą╗čīąĮčŗąĄ ą║ąŠąĮčéčĆąŠą╗ą╗ąĄčĆčŗ, čüąĖčüč鹥ą╝čŗ ą┐čĆąŠčéąĖą▓ąŠą┐ąŠąČą░čĆąĮąŠą╣ ąĘą░čēąĖčéčŗ ąĖ čé. ą┤. ą┤ąŠą╗ąČąĮčŗ ą┐ąĖčéą░čéčīčüčÅ ąŠčé ąśąæą¤ (ąĖčüč鹊čćąĮąĖą║ą░ ą▒ąĄčüą┐ąĄčĆąĄą▒ąŠą╣ąĮąŠą│ąŠ ą┐ąĖčéą░ąĮąĖčÅ) ą┤ą╗čÅ ąŠą▒ąĄčüą┐ąĄč湥ąĮąĖčÅ ąĮąŠčĆą╝ą░ą╗čīąĮąŠą╣ čĆą░ą▒ąŠčéčŗ ą▓ čüą╗čāčćą░ąĄ ąĮąĄą┐čĆąĄą┤ą▓ąĖą┤ąĄąĮąĮčŗčģ čüą▒ąŠąĄą▓.

ą¤čĆąŠčåąĄčüčü čāčüčéą░ąĮąŠą▓ą║ąĖ:

-

ą¤čĆąŠą║ą╗ą░ą┤ą║ą░ ąČą│čāčéą░ ą┐čĆąŠą▓ąŠą┤ąŠą▓ ąŠčé ą░ą║ą║čāą╝čāą╗čÅč鹊čĆąĮąŠą╣ ą▒ą░čéą░čĆąĄąĖ ą┤ąŠ ą▓čŗčüąŠą║ąŠą▓ąŠą╗čīčéąĮąŠą│ąŠ čÅčēąĖą║ą░

-

ą¤čĆąŠą║ą╗ą░ą┤ą║ą░ ąČą│čāčéą░ ą┐čĆąŠą▓ąŠą┤ąŠą▓ ąŠčé ą▓čŗčüąŠą║ąŠą▓ąŠą╗čīčéąĮąŠą│ąŠ čÅčēąĖą║ą░ ą┤ąŠ čĆą░čüą┐čĆąĄą┤ąĄą╗ąĖč鹥ą╗čīąĮąŠą╣ ą║ąŠčĆąŠą▒ą║ąĖ

-

ąŻčüčéą░ąĮąŠą▓ą║ą░ čĆą░čüą┐čĆąĄą┤ąĄą╗ąĖč鹥ą╗čīąĮąŠą╣ ą║ąŠčĆąŠą▒ą║ąĖ

-

ąŻčüčéą░ąĮąŠą▓ą║ą░ ą┤ąĖčüą┐ą╗ąĄčÅ BMS, ą░ą▓ą░čĆąĖą╣ąĮąŠą│ąŠ ą▓čŗą║ą╗čÄčćą░č鹥ą╗čÅ, ąĖąĮą┤ąĖą║ą░č鹊čĆąĮąŠą╣ ą╗ą░ą╝ą┐čŗ ąĖ čé. ą┤.

-

ąŻčüčéą░ąĮąŠą▓ą║ą░ čéčĆą░ąĮčüč乊čĆą╝ą░č鹊čĆą░

-

ą¤čĆąŠą║ą╗ą░ą┤ą║ą░ ą┐čĆąŠą▓ąŠą┤ąŠą▓ ą▓ 菹╗ąĄą║čéčĆąĖč湥čüą║ąŠą╣ čüąĖčüč鹥ą╝ąĄ, ą┐ąŠą┤ą║ą╗čÄč湥ąĮąĖąĄ ą┐čĆąŠą▓ąŠą┤ąŠą▓ ą▓ čĆą░čüą┐čĆąĄą┤ąĄą╗ąĖč鹥ą╗čīąĮąŠą╣ ą║ąŠčĆąŠą▒ą║ąĄ

05 ąŻčüčéą░ąĮąŠą▓ą║ą░ ą░ą║ą║čāą╝čāą╗čÅč鹊čĆąĮąŠą╣ čüąĖčüč鹥ą╝čŗ

ąÉą║ą║čāą╝čāą╗čÅč鹊čĆąĮą░čÅ ą▒ą░čéą░čĆąĄčÅ ą▓ ąŠčéčüąĄą║ąĄ: ąŠą▒čŗčćąĮąŠ ą▓čüčéą░ą▓ą╗čÅąĄčéčüčÅ ą▓ ą░ą║ą║čāą╝čāą╗čÅč鹊čĆąĮčāčÄ čüč鹊ą╣ą║čā čü ą┐ąŠą╝ąŠčēčīčÄ ą▓ąĖą╗ąŠčćąĮąŠą│ąŠ ą┐ąŠą│čĆčāąĘčćąĖą║ą░. ąśąĘ-ąĘą░ ąŠč湥ąĮčī ąŠą│čĆą░ąĮąĖč湥ąĮąĮąŠą│ąŠ ą┐čĆąŠčüčéčĆą░ąĮčüčéą▓ą░ čŹčéčā čĆą░ą▒ąŠčéčā ą╝ąŠą│čāčé ą▓čŗą┐ąŠą╗ąĮčÅčéčī č鹊ą╗čīą║ąŠ ą║ą▓ą░ą╗ąĖčäąĖčåąĖčĆąŠą▓ą░ąĮąĮčŗąĄ čĆą░ą▒ąŠčćąĖąĄ. ąÆ ą▒čāą┤čāčēąĄą╝, ą┐ąŠ ą╝ąĄčĆąĄ ą┐ąŠčüč鹥ą┐ąĄąĮąĮąŠą│ąŠ čĆą░ąĘą▓ąĖčéąĖčÅ ą░ą▓č鹊ą╝ą░čéąĖąĘą░čåąĖąĖ ą┐čĆąŠčåąĄčüčüą░ čüą▒ąŠčĆą║ąĖ ą║ąŠąĮč鹥ą╣ąĮąĄčĆąŠą▓ ą┤ą╗čÅ čģčĆą░ąĮąĄąĮąĖčÅ čŹąĮąĄčĆą│ąĖąĖ, čŹčéą░ čĆą░ą▒ąŠčéą░ ą╝ąŠąČąĄčé ą▒čŗčéčī ąĘą░ą╝ąĄąĮąĄąĮą░ ą░ą▓č鹊ą╝ą░čéąĖąĘąĖčĆąŠą▓ą░ąĮąĮčŗą╝ ąŠą▒ąŠčĆčāą┤ąŠą▓ą░ąĮąĖąĄą╝.

ą¤ąŠčüą╗ąĄą┤ąŠą▓ą░č鹥ą╗čīąĮąŠčüčéčī ą┐čĆąŠčåąĄčüčüą░ čāčüčéą░ąĮąŠą▓ą║ąĖ:

-

ąÉą║ą║čāą╝čāą╗čÅč鹊čĆąĮą░čÅ ą▒ą░čéą░čĆąĄčÅ ą▓ ą║ą░ą▒ąĖąĮąĄ

-

ą£ąŠąĮčéą░ąČ ą▓čŗčüąŠą║ąŠą▓ąŠą╗čīčéąĮąŠą│ąŠ čÅčēąĖą║ą░

-

ą¤ąŠą┤ą║ą╗čÄč湥ąĮąĖąĄ ą░ą║ą║čāą╝čāą╗čÅč鹊čĆąĮąŠą╣ ą▒ą░čéą░čĆąĄąĖ

-

ą£ąŠąĮčéą░ąČ ąĖ ą┐ąŠą┤ą║ą╗čÄč湥ąĮąĖąĄ čéčĆčāą▒ ąČąĖą┤ą║ąŠčüčéąĮąŠą│ąŠ ąŠčģą╗ą░ąČą┤ąĄąĮąĖčÅ ą▓č鹊čĆąŠą│ąŠ/čéčĆąĄčéčīąĄą│ąŠ čāčĆąŠą▓ąĮčÅ

-

ąĪąŠąĄą┤ąĖąĮąĄąĮąĖąĄ ą┐ąŠąČą░čĆąĮąŠą╣ čéčĆčāą▒čŗ ą┤ą╗čÅ ą┐ąŠą│čĆčāąČąĄąĮąĖčÅ ą▓ ą▓ąŠą┤čā PACK

-

ą¤ąŠą┤ą║ą╗čÄč湥ąĮąĖąĄ ąČą│čāčéą░ ą┐čĆąŠą▓ąŠą┤ąŠą▓ 菹╗ąĄą║čéčĆąŠą╝ą░ą│ąĮąĖčéąĮąŠą│ąŠ ą║ą╗ą░ą┐ą░ąĮą░

06 ąóąĄčüčé 菹╗ąĄą║čéčĆąĖč湥čüą║ąĖčģ čģą░čĆą░ą║č鹥čĆąĖčüčéąĖą║

ą×ą▒ąĮą░čĆčāąČąĄąĮąĖąĄ ą┐ąĄčĆąĄą┤ ą▓ą║ą╗čÄč湥ąĮąĖąĄą╝ ą┐ąĖčéą░ąĮąĖčÅ:

-

ą×ą┐čĆąĄą┤ąĄą╗ąĄąĮąĖąĄ ąĮą░ą┤ąĄąČąĮąŠčüčéąĖ ąĘą░ąĘąĄą╝ą╗ąĄąĮąĖčÅ

: ąśčüą┐ąŠą╗čīąĘčāą╣č鹥 č鹥čüč鹥čĆ čüąŠą┐čĆąŠčéąĖą▓ą╗ąĄąĮąĖčÅ ąĘą░ąĘąĄą╝ą╗ąĄąĮąĖčÅ ą┤ą╗čÅ ą┐čĆąŠą▓ąĄčĆą║ąĖ ąĮą░ą┤ąĄąČąĮąŠčüčéąĖ ąĘą░ąĘąĄą╝ą╗ąĄąĮąĖčÅ ą░ą║ą║čāą╝čāą╗čÅč鹊čĆąĮąŠą╣ ą▒ą░čéą░čĆąĄąĖ, ą▓čŗčüąŠą║ąŠą▓ąŠą╗čīčéąĮąŠą│ąŠ čÅčēąĖą║ą░ ąĖ ą║ą╗ą░čüč鹥čĆą░ ą▒ą░čéą░čĆąĄą╣. ą×ą▒čŗčćąĮąŠ ą┐čĆąĖą╝ąĄąĮčÅąĄčéčüčÅ č鹊ą║ 10 ąÉ, ą░ ąĘąĮą░č湥ąĮąĖąĄ čüąŠą┐čĆąŠčéąĖą▓ą╗ąĄąĮąĖčÅ ąĘą░ąĘąĄą╝ą╗ąĄąĮąĖčÅ ą┤ąŠą╗ąČąĮąŠ ą▒čŗčéčī Ōēż0,1 ą×ą╝.

-

ą×ą▒ąĮą░čĆčāąČąĄąĮąĖąĄ ąĖąĘąŠą╗čÅčåąĖąĖ

: ąŻą▒ąĄą┤ąĖč鹥čüčī ą▓ čüąŠąĄą┤ąĖąĮąĄąĮąĖąĖ ą╝ąĄąČą┤čā ą░ą║ą║čāą╝čāą╗čÅč鹊čĆąĮčŗą╝ ą║ą╗ą░čüč鹥čĆąŠą╝ ąĖ ą▓ąĮąĄčłąĮąĖą╝ ąĖčüč鹊čćąĮąĖą║ąŠą╝ ą┐ąĖčéą░ąĮąĖčÅ ąĖą╗ąĖ ą┤čĆčāą│ąĖą╝ 菹╗ąĄą║čéčĆąĖč湥čüą║ąĖą╝ ąŠą▒ąŠčĆčāą┤ąŠą▓ą░ąĮąĖąĄą╝. ąśčüą┐ąŠą╗čīąĘčāą╣č鹥 č鹥čüč鹥čĆ čüąŠą┐čĆąŠčéąĖą▓ą╗ąĄąĮąĖčÅ ąĖąĘąŠą╗čÅčåąĖąĖ ą┤ą╗čÅ čüąŠąĄą┤ąĖąĮąĄąĮąĖčÅ ą┐ąŠą╗ąŠąČąĖč鹥ą╗čīąĮąŠą│ąŠ ąĖ ąŠčéčĆąĖčåą░č鹥ą╗čīąĮąŠą│ąŠ ą┐ąŠą╗čÄčüąŠą▓ ąĖ ąĖąĘą╝ąĄčĆčīč鹥 čüąŠą┐čĆąŠčéąĖą▓ą╗ąĄąĮąĖąĄ ąĖąĘąŠą╗čÅčåąĖąĖ ą░ą║ą║čāą╝čāą╗čÅč鹊čĆąĮąŠą│ąŠ ą║ą╗ą░čüč鹥čĆą░ ąŠčéąĮąŠčüąĖč鹥ą╗čīąĮąŠ ąĘąĄą╝ą╗ąĖ. ąÜą░ą║ ą┐čĆą░ą▓ąĖą╗ąŠ, ąŠąĮąŠ ą┤ąŠą╗ąČąĮąŠ ą▒čŗčéčī ą▒ąŠą╗čīčłąĄ ąĖą╗ąĖ čĆą░ą▓ąĮąŠ 20 ą£ą×ą╝.

ąÆčŗą┤ąĄčƹȹĖą▓ą░ąĄą╝ąŠąĄ ąĮą░ą┐čĆčÅąČąĄąĮąĖąĄ

: ąŚą░ą╝ą║ąĮąĖč鹥 ąĮą░ą║ąŠčĆąŠčéą║ąŠ ą▓čüąĄ ą┐ąŠčĆčéčŗ čåąĄą┐ąĖ ąĖ ą┐ąŠą┤ą░ą╣č鹥 čüąŠąŠčéą▓ąĄčéčüčéą▓čāčÄčēąĄąĄ ąĖčüą┐čŗčéą░č鹥ą╗čīąĮąŠąĄ ąĮą░ą┐čĆčÅąČąĄąĮąĖąĄ ąĮą░ ąĘąĄą╝ą╗čÄ (ą║ąŠčĆą┐čāčü ą║ąŠčĆąŠą▒ą║ąĖ). ąĪąĖčüč鹥ą╝ą░ ąĮąĄ ą┤ąŠą╗ąČąĮą░ ąĖą╝ąĄčéčī ą┐čĆąŠą▒ąŠąĄą▓ ąĖ ąĖčüą║čĆąĄąĮąĖčÅ.

ąśą╝ą┐čāą╗čīčüąĮąŠąĄ ąĮą░ą┐čĆčÅąČąĄąĮąĖąĄ

:

ą£ąĖąĮąĖą╝ą░ą╗čīąĮąŠąĄ ąĮąŠą╝ąĖąĮą░ą╗čīąĮąŠąĄ čüčāą╝ą╝ą░čĆąĮąŠąĄ ą▓čŗą┤ąĄčƹȹĖą▓ą░ąĄą╝ąŠąĄ ąĮą░ą┐čĆčÅąČąĄąĮąĖąĄ ąĮąĖąĘą║ąŠą▓ąŠą╗čīčéąĮąŠą│ąŠ čĆą░čüą┐čĆąĄą┤ąĄą╗ąĖč鹥ą╗čīąĮąŠą│ąŠ čāčüčéčĆąŠą╣čüčéą▓ą░ ąĖ čåąĄą┐ąĖ ą▓ąĮčāčéčĆąĖ ą║ąŠąĮč鹥ą╣ąĮąĄčĆą░ ą┤ąŠą╗ąČąĮąŠ, ą┐ąŠ ą║čĆą░ą╣ąĮąĄą╣ ą╝ąĄčĆąĄ, čüąŠąŠčéą▓ąĄčéčüčéą▓ąŠą▓ą░čéčī čéčĆąĄą▒ąŠą▓ą░ąĮąĖčÅą╝ ąĮą░čåąĖąŠąĮą░ą╗čīąĮąŠą│ąŠ čüčéą░ąĮą┤ą░čĆčéą░.

ąóąĄčüčé ąĘą░čĆčÅą┤ą░ ąĖ čĆą░ąĘčĆčÅą┤ą░

: ąÜą░ą║ ą┐čĆą░ą▓ąĖą╗ąŠ, ą┤ą▓ąĄ ą║ą░ą▒ąĖąĮčŗ ąĖčüą┐čŗčéčŗą▓ą░čÄčéčüčÅ ą┤čĆčāą│ ą┐čĆąŠčéąĖą▓ ą┤čĆčāą│ą░. ąóčĆąĄą▒čāąĄčéčüčÅ, čćč鹊ą▒čŗ čĆą░ąĘąĮąĖčåą░ ą┤ąĖąĮą░ą╝ąĖč湥čüą║ąŠą│ąŠ ą┤ą░ą▓ą╗ąĄąĮąĖčÅ ą╝ąĄąČą┤čā ąĘą░čĆčÅą┤ąŠą╝ ąĖ čĆą░ąĘčĆčÅą┤ąŠą╝ ą▓ąŠ ą▓čĆąĄą╝čÅ ąĖčüą┐čŗčéą░ąĮąĖčÅ ą▒čŗą╗ą░ ą╝ąĄąĮčīčłąĄ ąŠą┐čĆąĄą┤ąĄą╗ąĄąĮąĮąŠą│ąŠ ąĘąĮą░č湥ąĮąĖčÅ, ą╝ą░ą║čüąĖą╝ą░ą╗čīąĮą░čÅ č鹥ą╝ą┐ąĄčĆą░čéčāčĆą░ ą▒čŗą╗ą░ ą╝ąĄąĮčīčłąĄ 40Ōäā, čĆą░ąĘąĮąĖčåą░ č鹥ą╝ą┐ąĄčĆą░čéčāčĆ ą▒čŗą╗ą░ ą╝ąĄąĮčīčłąĄ 5Ōäā, ą┐ąŠą▓čŗčłąĄąĮąĖąĄ č鹥ą╝ą┐ąĄčĆą░čéčāčĆčŗ ą┐ąŠą▓ąĄčĆčģąĮąŠčüčéąĖ čĆą░ąĘčŖąĄą╝ą░ ą▒čŗą╗ąŠ ą╝ąĄąĮčīčłąĄ 50Ōäā, ą░ 菹ĮąĄčĆą│ąĖčÅ čĆą░ąĘčĆčÅą┤ą░ ą▒čŗą╗ą░ ą▒ąŠą╗čīčłąĄ ąĮąŠą╝ąĖąĮą░ą╗čīąĮąŠą│ąŠ ąĘąĮą░č湥ąĮąĖčÅ čŹąĮąĄčĆą│ąĖąĖ. ąØą░ą║ąŠąĮąĄčå, SOC ąĮąĄąŠą▒čģąŠą┤ąĖą╝ąŠ ąŠčéčĆąĄą│čāą╗ąĖčĆąŠą▓ą░čéčī ą┤ąŠ ąĘą░ą▓ąŠą┤čüą║ąŠą│ąŠ ąĘąĮą░č湥ąĮąĖčÅ ąĮą░čüčéčĆąŠą╣ą║ąĖ (ąŠą▒čŗčćąĮąŠ 50%).

07 ąóąĄčüčé ąĮą░ ąČąĖąĘąĮčī

ąóąĄčüčé ąĮą░ ą┤ąŠąČą┤čī

: ąśčüą┐ąŠą╗čīąĘčāą╣č鹥 ąŠą▒ąŠčĆčāą┤ąŠą▓ą░ąĮąĖąĄ ą┤ą╗čÅ ą┐čĆąŠą▓ąĄą┤ąĄąĮąĖčÅ ą┐ąŠą╗ąĄą▓čŗčģ ąĖčüą┐čŗčéą░ąĮąĖą╣ ą▓čüąĄą╣ ą║ą░ą▒ąĖąĮčŗ ą▓ č鹥č湥ąĮąĖąĄ ąĮąĄ ą╝ąĄąĮąĄąĄ 3 ą╝ąĖąĮčāčé, ą┐čĆąĖ čŹč鹊ą╝ ą▓ ą║ą░ą▒ąĖąĮąĄ ąĮąĄ ą┤ąŠą╗ąČąĮąŠ ą▒čŗčéčī ą┐čĆąŠč鹥č湥ą║ ą▓ąŠą┤čŗ.

ą¤čĆąŠą▓ąĄčĆą║ą░ ąĖą┤ąĄąĮčéąĖčäąĖą║ą░čåąĖąĖ ąĖ čŹčéąĖą║ąĄčéą║ąĖ

: ą¤čĆąŠą▓ąĄčĆčīč鹥 ąĮąŠą╝ąĄčĆ ąŠčéčüąĄą║ą░ ą░ą║ą║čāą╝čāą╗čÅč鹊čĆąĮąŠą╣ ą▒ą░čéą░čĆąĄąĖ, ąĘą░ą▓ąŠą┤čüą║čāčÄ čéą░ą▒ą╗ąĖčćą║čā, ą┐čĆąĄą┤čāą┐čĆąĄąČą┤ą░čÄčēąĖą╣ ąĘąĮą░ą║, ąĘąĮą░ą║ ąøą×ąōą×ąóąśą¤ąÉ, ąĘąĮą░ą║ ąĘą░ąĘąĄą╝ą╗ąĄąĮąĖčÅ, ąĘąĮą░ą║ ą┐ąŠąČą░čĆąĮąŠą╣ čüąĖą│ąĮą░ą╗ąĖąĘą░čåąĖąĖ, ąĘąĮą░ą║ ą┐ąŠą╗čÅčĆąĮąŠčüčéąĖ ąĖ čé. ą┤., čćč鹊ą▒čŗ čāą▒ąĄą┤ąĖčéčīčüčÅ, čćč鹊 ąŠąĮąĖ ą┐ąŠąĮčÅčéąĮčŗ, ą┐čĆą░ą▓ąĖą╗čīąĮčŗ, ą┐čĆąŠčüą╗ąĄąČąĖą▓ą░ąĄą╝čŗ ąĖ čüąŠąŠčéą▓ąĄčéčüčéą▓čāčÄčé čüą┐ąĄčåąĖčäąĖą║ą░čåąĖčÅą╝ č湥čĆč鹥ąČą░.

ą¤čĆąŠą▓ąĄčĆą║ą░ ą▓ąĮąĄčłąĮąĄą│ąŠ ą▓ąĖą┤ą░ ą┐čĆąŠą┤čāą║čéą░

: ąŻą▒ąĄą┤ąĖč鹥čüčī, čćč鹊 ą░ą║ą║čāą╝čāą╗čÅč鹊čĆąĮą░čÅ ą▒ą░čéą░čĆąĄčÅ ąĮąĄ ąĖą╝ąĄąĄčé ą┤ąĄč乊čĆą╝ą░čåąĖą╣ ąĖą╗ąĖ čéčĆąĄčēąĖąĮ, ąĮą░ ąĄąĄ ą▓ąĮąĄčłąĮąĄą╣ ą┐ąŠą▓ąĄčĆčģąĮąŠčüčéąĖ ąĮąĄčé ą│čĆčÅąĘąĖ, čåą▓ąĄčé ą┐ąŠą║čĆčŗčéąĖčÅ čüą░ą╗ąŠąĮą░ ąŠą┤ąĮąŠčĆąŠą┤ąĮčŗą╣, ąĮąĄčé ą┐čāąĘčŗčĆąĄą╣ ąĖ ąŠčüčŗą┐ą░ąĮąĖą╣, ąĘą░ąĘąĄą╝ą╗čÅčÄčēą░čÅ ą║ąŠąĮčüčéčĆčāą║čåąĖčÅ ąĘą░ą║čĆąĄą┐ą╗ąĄąĮą░ ąĖ ąĮą░ą┤ąĄąČąĮą░, ą░ ą│ą╗ą░ą▓ąĮčŗą╣ ą║ą╗ą░ą┐ą░ąĮ ąĘą░ą║čĆčŗčé ą┐ąŠčüą╗ąĄ čüą╗ąĖą▓ą░ ąŠčģą╗ą░ąČą┤ą░čÄčēąĄą╣ ąČąĖą┤ą║ąŠčüčéąĖ ąĖąĘ čéčĆčāą▒čŗ.

ąÜą░č湥čüčéą▓ąŠ ąĖąĘą│ąŠč鹊ą▓ą╗ąĄąĮąĖčÅ ą║ąŠąĮč鹥ą╣ąĮąĄčĆąŠą▓ ą┤ą╗čÅ čģčĆą░ąĮąĄąĮąĖčÅ čŹąĮąĄčĆą│ąĖąĖ ą▓ąŠ ą╝ąĮąŠą│ąŠą╝ ąĘą░ą▓ąĖčüąĖčé ąŠčé č鹊čćąĮąŠą╣ ąĖ ąĮą░ą┤ąĄąČąĮąŠą╣ č鹥čģąĮąĖč湥čüą║ąŠą╣ ą┐ąŠą┤ą┤ąĄčƹȹ║ąĖ ŌĆö ą▒čāą┤čī č鹊 čüčéą░ą▒ąĖą╗čīąĮąŠčüčéčī ą┐čĆąŠąĖąĘą▓ąŠą┤čüčéą▓ą░ ą░ą║ą║čāą╝čāą╗čÅč鹊čĆąĮčŗčģ ą▒ą╗ąŠą║ąŠą▓, č鹊čćąĮąŠčüčéčī čüą▒ąŠčĆą║ąĖ ą╝ąŠą┤čāą╗ąĄą╣ ąĖą╗ąĖ ą┐ąŠą╗ąĮąŠčéą░ č鹥čüčéąĖčĆąŠą▓ą░ąĮąĖčÅ ą▓čüąĄą╣ čüąĖčüč鹥ą╝čŗ ą║ą░ą▒ąĖąĮčŗ, ą┤ą╗čÅ č鹥čģąĮąĖč湥čüą║ąŠą╣ ą┐ąŠą┤ą┤ąĄčƹȹ║ąĖ ąĮąĄąŠą▒čģąŠą┤ąĖą╝ąŠ čüą┐ąĄčåąĖą░ą╗ąĖąĘąĖčĆąŠą▓ą░ąĮąĮąŠąĄ ąŠą▒ąŠčĆčāą┤ąŠą▓ą░ąĮąĖąĄ.

ąÜą░ą║ ąĮąŠą▓ą░č鹊čĆ ą▓ ąŠą▒ą╗ą░čüčéąĖ ąĮąŠą▓ąŠą│ąŠ 菹ĮąĄčĆą│ąĄčéąĖč湥čüą║ąŠą│ąŠ ąŠą▒ąŠčĆčāą┤ąŠą▓ą░ąĮąĖčÅ,

ąŁą╣čüąĖ ąØąŠą▓ą░čÅ ąŁąĮąĄčĆą│ąĖčÅ

ąØą░ ą┐čĆąŠčéčÅąČąĄąĮąĖąĖ ą╝ąĮąŠą│ąĖčģ ą╗ąĄčé ą║ąŠą╝ą┐ą░ąĮąĖčÅ ą░ą║čéąĖą▓ąĮąŠ ąĘą░ąĮąĖą╝ą░ąĄčéčüčÅ čĆą░ąĘčĆą░ą▒ąŠčéą║ąŠą╣ ąŠą▒ąŠčĆčāą┤ąŠą▓ą░ąĮąĖčÅ ą┤ą╗čÅ ą┐čĆąŠąĖąĘą▓ąŠą┤čüčéą▓ą░ ą░ą║ą║čāą╝čāą╗čÅč鹊čĆąĮčŗčģ ą▒ą░čéą░čĆąĄą╣ ąĖ č鹥čģąĮąŠą╗ąŠą│ąĖą╣ ąĄą│ąŠ č鹥čüčéąĖčĆąŠą▓ą░ąĮąĖčÅ, ąŠčģą▓ą░čéčŗą▓ą░čÅ ą▓čüčÄ čåąĄą┐ąŠčćą║čā čĆąĄčłąĄąĮąĖą╣ ą▓ ąŠą▒ą╗ą░čüčéąĖ ąŠą▒ąŠčĆčāą┤ąŠą▓ą░ąĮąĖčÅ ą┤ą╗čÅ ąĮą░ą║ąŠą┐ą╗ąĄąĮąĖčÅ čŹąĮąĄčĆą│ąĖąĖ.

ą£ą░č鹥čĆąĖą░ą╗čŗ ą┤ą╗čÅ ąŠą▒čĆą░ą▒ąŠčéą║ąĖ: 菹╗ąĄą║čéčĆąŠą┤ąĮčŗą╣ čłą╗ą░ą╝

ą╗ą░ą▒ąŠčĆą░č鹊čĆąĮąŠąĄ ąŠą▒ąŠčĆčāą┤ąŠą▓ą░ąĮąĖąĄ ą┤ą╗čÅ čüą╝ąĄčłąĖą▓ą░ąĮąĖčÅ

,

ą╝ą░čłąĖąĮą░ ą┤ą╗čÅ ąĮą░ąĮąĄčüąĄąĮąĖčÅ ą┐ąŠą║čĆčŗčéąĖčÅ ąĮą░ 菹╗ąĄą║čéčĆąŠą┤čŗ

, ąĖ čé. ą┤.

ą¤čĆąŠąĖąĘą▓ąŠą┤čüčéą▓ąŠ 菹╗ąĄą╝ąĄąĮč鹊ą▓: 菹║čüą┐ąĄčĆąĖą╝ąĄąĮčéą░ą╗čīąĮą░čÅ ą╗ąĖąĮąĖčÅ ą┤ą╗čÅ ą┐čĆąŠąĖąĘą▓ąŠą┤čüčéą▓ą░ čüąĄčĆąĖą╣ąĮčŗčģ čéą░ą▒ą╗ąĄč鹊čćąĮčŗčģ/čåąĖą╗ąĖąĮą┤čĆąĖč湥čüą║ąĖčģ/ą┐ąŠą╗ąĖą╝ąĄčĆąĮčŗčģ ą░ą║ą║čāą╝čāą╗čÅč鹊čĆąŠą▓ (ą║ąŠąĮčäąĖą│čāčĆą░čåąĖčÅ ąŠčé ą┐ąŠą╗čāą░ą▓č鹊ą╝ą░čéąĖč湥čüą║ąŠą╣ ą┤ąŠ ą┐ąŠą╗ąĮąŠčüčéčīčÄ ą░ą▓č鹊ą╝ą░čéąĖč湥čüą║ąŠą╣,

ąøąĖąĮąĖčÅ čüą▒ąŠčĆą║ąĖ ą┐čĆąĖąĘą╝ą░čéąĖč湥čüą║ąĖčģ ą░ą║ą║čāą╝čāą╗čÅč鹊čĆąĮčŗčģ ą▒ą░čéą░čĆąĄą╣

čüą╗čāčćą░ą╣).

ąĪąĖčüč鹥ą╝ąĮą░čÅ ąĖąĮč鹥ą│čĆą░čåąĖčÅ:

Ō¢Č

ąÉą▓č鹊ą╝ą░čéąĖąĘąĖčĆąŠą▓ą░ąĮąĮąŠąĄ ąŠą▒ąŠčĆčāą┤ąŠą▓ą░ąĮąĖąĄ ą┤ą╗čÅ čüą▒ąŠčĆą║ąĖ ą░ą║ą║čāą╝čāą╗čÅč鹊čĆąĮčŗčģ ą▒ą░čéą░čĆąĄą╣

Ō¢Č ą£ąĮąŠą│ąŠčāčĆąŠą▓ąĮąĄą▓čŗą╣

čüąĖčüč鹥ą╝ą░ č鹥čüčéąĖčĆąŠą▓ą░ąĮąĖčÅ

(ą┐ą╗ą░čéč乊čĆą╝ą░ ą┤ą╗čÅ ąĖčüą┐čŗčéą░ąĮąĖą╣ 菹╗ąĄą║čéčĆąĖč湥čüą║ąĖčģ čģą░čĆą░ą║č鹥čĆąĖčüčéąĖą║/č鹥ą┐ą╗ąŠą▓ąŠą│ąŠ čāą┐čĆą░ą▓ą╗ąĄąĮąĖčÅ/ą┐ąŠąČą░čĆąĮąŠą╣ čüą▓čÅąĘąĖ)

Ō¢Č

ąÜą░ą╝ąĄčĆą░ ą┤ą╗čÅ ąĖčüą┐čŗčéą░ąĮąĖą╣ ąĮą░ 菹║ąŠą╗ąŠą│ąĖč湥čüą║čāčÄ ą▒ąĄąĘąŠą┐ą░čüąĮąŠčüčéčī

(ąŠą▒ąŠčĆčāą┤ąŠą▓ą░ąĮąĖąĄ ą┤ą╗čÅ ąĖčüą┐čŗčéą░ąĮąĖą╣ ąĮą░ č鹥čĆą╝ąĖč湥čüą║ąŠąĄ ą▓ąŠąĘą┤ąĄą╣čüčéą▓ąĖąĄ, ąĖčüą┐čŗčéą░ąĮąĖą╣ ąĮą░ ąĮąĖąĘą║ąŠąĄ ąĮą░ą┐čĆčÅąČąĄąĮąĖąĄ ąĮą░ ą▒ąŠą╗čīčłąŠą╣ ą▓čŗčüąŠč鹥, ąĖčüą┐čŗčéą░ąĮąĖą╣ ąĮą░ ąĖą╝ąĖčéą░čåąĖčÄ čāą┤ą░čĆąĮąŠą╣ ą▓ąĖą▒čĆą░čåąĖąĖ ąĖ čé. ą┤.)